Oportunidad NOx

CATEGORÍAS:

En el procesamiento del gas natural, el gas de pozo suele pasar por unidades de separación de campo para eliminar el condensado de hidrocarburos y el agua. Si hay sulfuro de hidrógeno, suele eliminarse mediante un proceso de endulzamiento, que implica la absorción en una solución de amina antes de poder utilizar el gas. Los residuos del regenerador de aminas se envían con frecuencia a un oxidador térmico (a menudo llamado incinerador) en el que el H2S y otros combustibles se oxidan para formar dióxido de azufre, dióxido de carbono y vapor de agua, antes de ser expulsados a la atmósfera a través de una chimenea elevada. Los deshidratadores de glicol, las unidades de recuperación de azufre y otros procesos también pueden generar gases de cola o gases de venteo que tienen niveles inaceptables de H2S y CO, así como COV que requieren mitigación. Los respiraderos de los tanques a veces requieren un tratamiento antes de que los gases puedan ser liberados a la atmósfera. Un oxidador térmico suele ser la forma más sencilla y rentable de lograr la destrucción efectiva del H2S y otros combustibles en estos

flujos de gases residuales.

La función de un oxidador térmico es proporcionar un entorno en el que se pueda mantener y completar la reacción de combustión de los gases residuales. La temperatura de la cámara de combustión se controla modulando la velocidad de encendido del quemador para mantener una temperatura lo suficientemente alta como para garantizar la finalización de la reacción de combustión, pero no lo suficientemente alta como para dañar el revestimiento refractario de la cámara de combustión. Un oxidador térmico correctamente diseñado está dimensionado para proporcionar un tiempo de permanencia en la cámara de combustión que suele ser superior a un segundo desde el punto de inyección del gas residual hasta el final de la cámara. Esto permite que el oxidador térmico incinere todos los gases residuales antes de que los gases de combustión tratados se dispersen en la atmósfera.

Instalaciones exitosas

Un ejemplo de instalación exitosa de un quemador de ultra bajo NOx se encuentra en un oxidador térmico de gas de cola de la unidad de recuperación de azufre (SRU) que funciona en una refinería canadiense. El flujo de gases residuales contenía una concentración significativa de amoníaco (NH3) que superaba en promedio las 400 ppmv. Si se quemaba en un entorno de alta temperatura y alto nivel de oxígeno, la cantidad de nitrógeno ligado podía convertirse en NOx a una tasa del 30% o superior. Sin embargo, al utilizar un método especializado de inyección de gas residual con una cantidad controlada de exceso de aire, junto con un diseño de quemador de muy bajo NOx, los resultados de las pruebas de la Tabla 1 muestran que la combinación de NOx térmico más NOx ligado al combustible es de 18,5 ppmv al 3% de oxígeno.

Desafíos

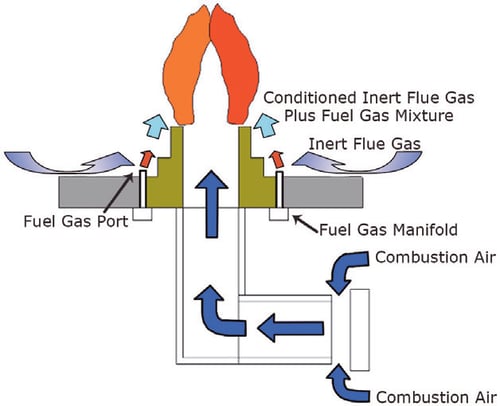

Los quemadores de muy bajo NOx similares a los mostrados en la Figura 1 se implementaron por primera vez en calentadores de proceso y se han utilizado con éxito en aplicaciones de calentadores durante más de una década. Sin embargo, hay que tener en cuenta varios factores a la hora de aplicar el diseño del quemador de ultra bajo NOx a un oxidador térmico.

Algunos gases residuales pueden incluir componentes, como el amoníaco o las aminas, que contienen nitrógeno ligado químicamente. Cuando el nitrógeno ligado se quema en un entorno de exceso de aire, una fracción sustancial del nitrógeno se convierte en NOx a través de una compleja reacción en cadena. Dado que esta reacción no contiene la elevada energía de activación de la reacción térmica del NOx, puede producirse a temperaturas más bajas. En estas circunstancias, el quemador de ultra bajo NOx no es tan eficaz como solución para mitigar la conversión del nitrógeno ligado en NOx. Como alternativa, los residuos o combustibles con una cantidad significativa de nitrógeno ligado suelen incinerarse mediante un proceso de varias etapas, en el que a una zona de combustión inicial subestequiométrica le sigue una zona de oxidación.

Descargar el documento técnico