Desafío de la reconversión de quemadores de bajo NOx

CATEGORÍAS:

A medida que se aplican en todo el mundo requisitos de NOx cada vez más estrictos, los usuarios finales con calefactores y calderas industriales se ven obligados a actualizar los equipos de combustión existentes para cumplir la normativa. Tanto las nuevas aplicaciones como los proyectos de modernización pueden necesitar quemadores de NOx ultrabajo o quemadores de NOx bajo de nueva generación para cumplir los requisitos de emisiones cada vez más estrictos. Recientemente, Zeeco aceptó un reto de modernización para sustituir 34 quemadores convencionales en una refinería europea con una capacidad de 11,5 millones de toneladas al año. Los objetivos del proyecto eran reducir significativamente la producción de NOx, aumentar la eficacia de la combustión y eliminar el impacto de la llama en la tubería de proceso del calentador. ZeecoEl quemador GLSF Min-Emissions Ultra-Low NOx fue el equipo seleccionado para alcanzar estos objetivos.

Antecedentes

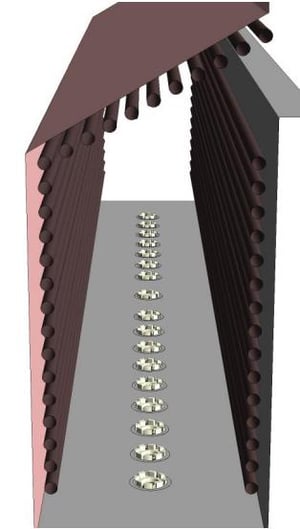

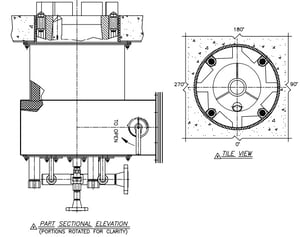

Los quemadores de gas bruto instalados en el calentador de crudo de tiro forzado y aire precalentado del cliente estaban dando problemas. Los quemadores existentes producían valores de NOx muy superiores a 200 mg/Nm2 [100 ppmv]; la combustión en la cámara de combustión estaba mal distribuida entre los quemadores; y en varios lugares, las llamas de los quemadores eran lo suficientemente largas como para incidir en los cortos tubos del techo del calentador, provocando la coquización de los tubos de proceso. Para eliminar estos problemas, el cliente decidió reequipar el calentador de crudo con quemadores de emisiones de NOx ultrabajas. Zeeco fue seleccionada para suministrar 34 quemadores GLSF-8 de llama redonda y emisiones mínimas de NOx ultrabajas. El calefactor es un calefactor de cabina de dos celdas con un techo inclinado que conduce a una sección de convección central común. Hay una fila de 17 quemadores instalados en cada célula del calefactor. En la figura 1 se muestra una vista transversal del calefactor, junto con el plano original del calefactor como referencia.

Fases del proyecto

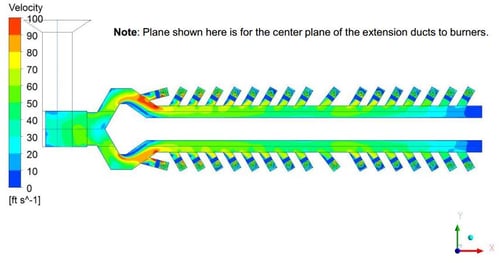

Este proyecto se completó en tres fases principales. La primera fase incluyó el diseño y la redacción de los quemadores, y la realización de dos modelos geométricos para la simulación de la dinámica de fluidos computacional (CFD). Los dos modelos CFD incluían el tiro forzado existente, el sistema de conductos de aire precalentado y la mitad de la geometría de la cámara de combustión del calefactor con la fila de 17 quemadores. La segunda fase incluía la realización de una prueba de combustión en las instalaciones de pruebas de combustión de Zeecoen Tulsa, Oklahoma. La prueba se realizó con dos quemadores GLSF-8 Min-Emissions instalados en uno de los calefactores tipo cabina de Zeeco. La tercera fase incluyó la instalación y puesta en servicio de los quemadores in situ, así como mediciones de emisiones de aceptación in situ.

Primera fase - Diseño del quemador y modelado CFD

Segunda fase - Pruebas de combustión

Tercera fase - Instalación y pruebas de aceptación del emplazamiento

Revisión del proyecto

Las tres fases del proyecto requirieron tiempo y un cuidadoso diseño de ingeniería técnica para lograr los resultados satisfactorios que el usuario final ha comunicado desde la puesta en marcha. La programación del proyecto tuvo que mantenerse a un ritmo constante de progresión para poder diseñar el quemador a medida de

, generar los resultados e informes CFD, preparar y ejecutar la prueba de combustión, fabricar y entregar el equipo y, por último, realizar una instalación y puesta en marcha satisfactorias. En total, el proyecto se completó en 44 semanas, de principio a fin. El equipo se entregó según lo previsto, antes de un importante cambio de emplazamiento programado.