Aplicaciones del quemador en los hornos de craqueo de etileno

CATEGORÍAS:

Este resumen se centrará en los resultados de campo de ocho hornos de craqueo de etileno que utilizan quemadores GLSF Enhanced Jet de Zeeco en PetroChina Sichuan Petrochemical Company Limited (SPC), que consiguen emisiones de NOx medidas en campo significativamente inferiores a 90 mg/Nm3. Zeeco ha descubierto que el uso de quemadores de emisiones ultrabajas en aplicaciones de craqueo de etileno demuestra ser una solución económica para conseguir niveles de NOx inferiores a 90 mg/Nm3 a partir de equipos de combustión existentes. Proporcionar una huella de quemador de baja emisión de NOx de nueva generación que se adapte a las aplicaciones de craqueo de etileno puede ser un reto en muchas aplicaciones. También se ha demostrado que es un reto conseguir patrones o perfiles de llama de quemadores de NOx ultrabajos que puedan funcionar correctamente dentro de las limitaciones de espaciado entre quemadores y de flujo térmico.

Este documento se centrará en una aplicación que utiliza el modelo de quemador de llama plana de chorro mejorado GLSF, en el que las emisiones de NOx se situaron en una media de 50 mg/Nm3 en el campo. Las emisiones de NOx medidas en el campo del horno oscilaron entre 35 mg/Nm3 (17 ppmv) y 65 mg/Nm3 (32 ppmv) en la liberación de calor diseñada. Los quemadores de suelo de chorro mejorado GLSF utilizan el método básico de "chorro libre" para mezclar el gas combustible y los productos inertes de la combustión para formar una nueva mezcla combustible antes de entrar en la corriente de aire de combustión. La mezcla resultante arde a una temperatura de llama adiabática más baja, lo que da lugar a una menor producción térmica de NOx.

Zeeco ha desarrollado esta tecnología de quemador de emisiones de NOx ultrabajas para proporcionar una huella mecánica muy pequeña y un excelente perfil de flujo térmico sin interacción llama-llama ni vuelco de la llama. La interacción de la llama entre quemadores puede provocar el impacto de la llama en los tubos de proceso y aumentar las emisiones. El impacto de la llama puede reducir la longitud de los tubos y aumentar la temperatura del metal de los tubos, lo que resulta problemático en la producción prolongada de etileno.

Comparación con los quemadores de bajas emisiones

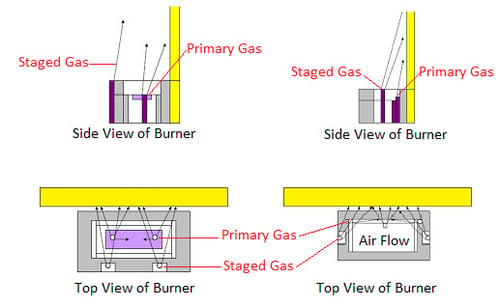

Los quemadores de emisiones ultrabajas que se encuentran en las unidades de craqueo de etileno suelen utilizar un tipo de tecnología de combustible escalonado con una gran parte del gas expulsado de las puntas de gas escalonado. Estos quemadores en particular tienen puntas de combustible escalonadas colocadas estratégicamente para que el combustible salga de los orificios y pase por encima de la corriente de aire de combustión antes de llegar a la pared. (Véase la figura 3, "Quemador de combustible escalonado de bajas emisiones") Para modificar el patrón de la llama y lograr un flujo de calor uniforme en las partes inferiores de la envoltura de la llama, los orificios deben perforarse en ángulos cada vez más abruptos hacia la pared del horno. Estos ángulos de los orificios hacen que el aire y el gas combustible se mezclen a un ritmo más rápido, aumentando así los NOx térmicos, y exigiendo un compromiso entre el perfil del flujo térmico y la producción de NOx térmicos. A medida que el perfil de flujo térmico se hace más uniforme, con una media superior al 90%, las emisiones de NOx suelen aumentar junto con el incremento del porcentaje de flujo. Del mismo modo, al disminuir el NOx, también disminuye el porcentaje de flujo térmico.

La ubicación de las puntas de gas escalonadas también afecta a la calidad de la llama del quemador. Por ejemplo, si se requiere que el quemador haga emisiones de NOx muy bajas, los orificios escalonados deben estar orientados en una dirección más vertical. Esta dirección vertical, unida a la corriente de aire de combustión situada entre el gas no quemado y la pared del horno, aumenta la probabilidad de impacto de la llama. La mezcla de la energía del gas combustible se reduce tanto a mayor altura que las corrientes del horno pueden influir fácilmente en la llama hacia los tubos. En general, cuanto más bajas sean las emisiones de NOx cuando el gas escalonado pase completamente por encima de la abertura del aire de combustión, mayor será la tendencia al impacto de la llama o a los puntos calientes en los tubos.

Conclusión

Este proyecto demostró que ocho hornos de craqueo de etileno con quemadores de chorro mejorado GLSF de Zeeco cumplían los exigentes requisitos de emisiones de menos de 90 mg/Nm3 de NOx. A pesar de que los quemadores estaban montados muy juntos, no mostraban signos de interacción de la llama ni de vuelco de la llama. El diseño compacto del quemador permitió instalar más quemadores juntos sin afectar negativamente al comportamiento de la llama. Los diseños de quemadores GLSF Min-Emissions y Enhanced Jet se han utilizado en más de 340 hornos de craqueo de etileno difíciles, incluidos los que requieren garantías de emisiones de NOx inferiores a 90 mg/Nm3. Los quemadores GLSF Enhanced Jet utilizados para esta aplicación consiguieron emisiones de NOx medidas sobre el terreno de entre 35 mg/Nm3 (17 ppmv) y 65 mg/Nm3 (32 ppmv) con la liberación de calor diseñada.

Descargar el documento técnico