Eliminación de obstáculos para aumentar el rendimiento de la carga de líquidos en las instalaciones de las terminales marítimas

CATEGORÍAS:

Gayla Broostin y Greg V. Seefeldt, Zeeco Inc., EE.UU., exponen los obstáculos que hay que eliminar para aumentar el rendimiento de la carga de líquidos en las instalaciones de las terminales marítimas.

La demanda prevista de carga marina exigirá que se aumente la capacidad del sistema de control de vapores marinos (MVCS) más allá de lo que pueda haber actualmente en muchas instalaciones. Es posible que sea necesario actualizar, optimizar o ampliar los sistemas existentes o instalar MVCS portátiles para hacer frente a los picos de demanda temporales.

La capacidad de carga de líquidos que puede ofrecer una terminal marítima depende no sólo de la capacidad de bombeo de líquidos de los tanques a los buques, sino también de la capacidad y fiabilidad del sistema de control de vapores. El diseño y el funcionamiento de los sistemas de control de vapores pueden ser complejos debido a los estrictos requisitos de emisiones y seguridad que deben cumplirse. Los cambios en estos requisitos, así como el aumento de la demanda de transporte marítimo de crudo y otras cargas, han añadido complejidad al diseño y funcionamiento del sistema (Figura 1). En el entorno operativo actual, las terminales más antiguas, o incluso clausuradas, están siendo presionadas para entrar en servicio. Muchos propietarios y operadores se esfuerzan por satisfacer demandas diversas y a veces incluso contradictorias. Así pues, ¿cuáles son las mejores estrategias para mejorar la fiabilidad, cumplir la normativa vigente sobre emisiones y aumentar la capacidad de los MVCS mediante adaptaciones, actualizaciones, alquiler de equipos y mantenimiento?

Finalidad del sistema y requisitos reglamentarios

Figura 1. Típico sistema de combustión de vapores marinos en funcionamiento en la Costa del Golfo de Estados Unidos.

El control de vapores para la carga de hidrocarburos marinos y otros tipos de líquidos surgió debido a la preocupación por el medio ambiente. En EE.UU., la Agencia de Protección del Medio Ambiente (EPA) y las juntas estatales de calidad del aire dictan los requisitos exactos de emisión que deben cumplirse, y la Guardia Costera de EE.UU. (USCG) regula los aspectos de seguridad del control de vapores marinos. Tanto los requisitos de emisiones como los de seguridad se han vuelto más restrictivos en los últimos años, como los de la USCG, que sufrieron una importante revisión en 2013. Los nuevos requisitos sobre emisiones incluyen una mayor eficiencia de destrucción de compuestos orgánicos volátiles (COV) y la reducción de los niveles de óxido de nitrógeno (NOX) de las unidades de combustión. Cuando se trate de volver a poner en servicio instalaciones antiguas o de mejorar la capacidad de las existentes, es probable que las nuevas normativas afecten a una serie de decisiones sobre los equipos.

Estrategias para mejorar el rendimiento del sistema existente

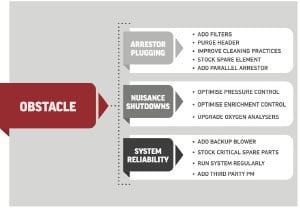

Los componentes clave de todos los MVCS son los supresores de detonación, los analizadores de oxígeno, los sopladores y las unidades de recuperación y combustión. Desde que el control de vapores marinos se implantó de forma generalizada en la década de 1980, se ha aprendido mucho sobre las mejores prácticas de mantenimiento y funcionamiento de estos componentes, así como sobre las mejoras de control y funcionamiento que pueden realizarse para aumentar la fiabilidad y la capacidad del sistema (Figura 2).

El principal dispositivo de seguridad en todos los sistemas de control de vapores es el supresor de detonaciones. Por desgracia, también es el principal problema de mantenimiento en la mayoría de los sistemas. Los numerosos y pequeños conductos del elemento de protección tienden a acumular partículas que restringen el flujo de vapor. Estas partículas suelen ser óxido del recipiente o de las tuberías de vapor de la instalación, pero también pueden ser compuestos que se han precipitado fuera de la corriente de vapor. Debido a los estrictos requisitos de diseño de estas unidades, las carcasas son muy grandes, y la retirada y limpieza de los componentes internos puede ser difícil y llevar mucho tiempo. Existen varias estrategias para limitar el tiempo de inactividad y las restricciones de capacidad debidas a la obstrucción de los descargadores. La limpieza e inspección periódicas por parte de técnicos experimentados en el control de vapores ayudará a determinar el mejor curso de acción.

Con el tiempo, las partículas que no pueden eliminarse mediante la limpieza rutinaria pueden acumularse en el interior del elemento supresor, lo que provoca un aumento de la caída de presión y una limitación de la capacidad. En ese caso, es necesario aplicar métodos de limpieza más profundos o sustituir el elemento supresor.

Otras estrategias para reducir el tiempo de inactividad debido a la obstrucción de los descargadores son:

- Instalación de prefiltros aguas arriba del equipo de seguridad del muelle del sistema para capturar el óxido procedente del buque que se está cargando.

- Instalación de dos supresores de detonación en paralelo para proporcionar un área de flujo adicional o cambiar en línea entre las unidades cuando una se obstruye.

- Almacenamiento in situ de elementos de repuesto y/o descargadores completos.

La purga del cabezal de vapor con gas natural, propano o nitrógeno después de cada operación de carga también puede evitar la obstrucción de los componentes del sistema, como los quemadores y los supresores de detonación. La purga elimina la humedad y evita que los hidrocarburos pesados contenidos en el vapor se condensen dentro del cabezal de vapor entre las operaciones de carga.

Aunque los analizadores de oxígeno no afectan a la capacidad del sistema, son necesarios para su funcionamiento y su mal funcionamiento puede dar lugar a costosos tiempos de inactividad. Las aplicaciones de control de vapores marinos pueden utilizar con éxito varias tecnologías de analizadores, algunas de las cuales se han utilizado durante muchos años y otras han aparecido recientemente. La selección adecuada del analizador debe tener en cuenta tanto las condiciones de funcionamiento como la capacidad de mantenimiento de la instalación. Los sistemas de análisis son complejos y su mantenimiento y ajuste deben ser realizados únicamente por personal altamente cualificado. Las instalaciones que no dispongan de técnicos especializados en analizadores deben considerar tipos de analizadores que requieran un ajuste mínimo o considerar la posibilidad de que los analizadores sean mantenidos regularmente por un técnico experto. La fiabilidad de los sistemas de analizadores de oxígeno existentes puede mejorarse purgando los analizadores y su sistema de muestreo asociado con nitrógeno después de cada uso para eliminar la humedad y los contaminantes.

y los sopladores de apoyo.

En la mayoría de los sistemas de control de vapores se utiliza un soplador para mover los vapores desde el muelle y a través del dispositivo de control final. La capacidad y la fiabilidad del soplador son fundamentales para el funcionamiento del sistema. Por esta razón, se recomienda instalar varios sopladores de vapor. Los sopladores adicionales permitirán que el sistema funcione a capacidad total o parcial en caso de que se produzca un fallo. Se recomienda añadir un soplador de reserva para los sistemas de un solo soplador. Además, si la capacidad del sistema está restringida debido a una alta caída de presión, debe considerarse la posibilidad de sustituir o añadir un soplante (Figura 3).

El control inadecuado de la presión es un problema común en los sistemas de control de vapores, y da lugar a un funcionamiento ineficaz y a paradas molestas. El control de la presión suele ser una función automatizada realizada por uno o más bucles de control. La configuración y el ajuste adecuados de estos lazos de control de la presión son fundamentales. Los sistemas más antiguos también pueden tener problemas de control de la presión debido a la edad y el estado de los componentes y pueden necesitar actualizaciones del sistema de control o del hardware. Si las alarmas de presión y las paradas son un problema, consulte a un especialista en control de vapores con experiencia para que evalúe el sistema y haga recomendaciones para mejorar el control de la presión.

La inyección de gas de enriquecimiento se utiliza en la mayoría de los sistemas de combustión de vapor. Al igual que con el control de la presión, la configuración y el ajuste adecuados del control del enriquecimiento son fundamentales para el buen funcionamiento del sistema. El ajuste y la configuración adecuados del control de enriquecimiento deben tener en cuenta el proceso de enriquecimiento, cómo evoluciona en el transcurso de una operación y cómo afecta a los equipos posteriores. Una configuración inadecuada del control de enriquecimiento puede provocar paradas molestas, pérdida de capacidad, consumo innecesario de gas de enriquecimiento y sobrecombustión de la unidad de combustión, lo que da lugar a altas emisiones.

Los pilotos de las unidades de combustión de vapor son un punto común de fallo durante el arranque del sistema. A menudo se debe a la obstrucción del orificio de flujo de combustible o al cortocircuito del sistema de encendido por chispa debido a la humedad en la varilla de encendido. La inspección y limpieza rutinaria de los pilotos puede reducir estos problemas de arranque. Además, tener un piloto de repuesto que se pueda cambiar por uno que funcione mal puede ahorrar un tiempo valioso en la puesta en marcha.

Dado que los sistemas de control de vapores sólo funcionan durante las operaciones de carga, es posible que no se utilicen durante largos períodos de tiempo. Un período prolongado de desuso puede provocar rápidamente el deterioro de los componentes del sistema. Se recomienda encarecidamente que un sistema de control de vapores se ponga en marcha y funcione brevemente al menos una vez al mes. Esto permitirá descubrir y solucionar cualquier problema antes de comenzar una operación de carga.

Muchos propietarios de sistemas utilizan los servicios de terceros especializados en el control de vapores para el mantenimiento preventivo anual o trimestral de sus sistemas. Un especialista en el mantenimiento del control de vapores puede identificar eficazmente los posibles problemas y resolverlos antes de que se produzcan paradas del sistema.

Puesta en marcha de sistemas inactivos

Si un sistema de control de vapores debe volver a ponerse en marcha después de estar inactivo, el alcance del trabajo puede ir más allá de la renovación de los componentes existentes para devolverlos a su estado de funcionamiento. También pueden ser necesarios cambios para cumplir la normativa vigente. La adición de control de temperatura a las unidades de combustión, la mejora de las válvulas para que sean seguras contra incendios y el ajuste o la sustitución de las válvulas de alivio de presión son algunos de los cambios que suelen ser necesarios para que los sistemas más antiguos cumplan la normativa. La determinación del alcance del trabajo para volver a poner en marcha un sistema inactivo debe ser apoyada por personal familiarizado con los requisitos de seguridad y emisiones aplicables.

Aumento de la capacidad de manipulación de vapores

La capacidad de manipulación de vapores de un sistema depende tanto del tamaño del sistema de tuberías como de la capacidad del dispositivo de control final para recuperar o destruir los hidrocarburos presentes en la corriente de vapor. Ambos factores deben evaluarse como parte de un esfuerzo por aumentar la capacidad global del sistema (Figura 4).

Figura 4. Unidad de combustión de vapor existente sometida a un proceso de modernización para mejorar su capacidad y rendimiento.

Si la capacidad de manejo de vapores de diseño de un sistema existente no se puede alcanzar en la operación real, entonces se debe realizar una evaluación del sistema completo. Dicha evaluación puede determinar si los cambios en las tuberías o en los componentes permitirían aumentar los caudales de vapor. Estos cambios podrían incluir la sustitución de los supresores de detonación por unidades de mayor o menor caída de presión o el aumento del tamaño de las tuberías de vapor.

Si la caída de presión no puede reducirse mediante cambios en las tuberías o en los componentes, debe considerarse la instalación de una potencia de soplante adicional. Si los cambios en el sistema de tuberías o en la potencia del soplador dan lugar a caudales de vapor superiores a aquellos para los que se diseñó el dispositivo de control final, deberá evaluarse para determinar el efecto que el cambio tendría en su funcionamiento. Los sistemas de control de vapores de baja emisión pueden ser más sensibles a los cambios en el flujo de vapor, y deben considerarse tanto su capacidad como su habilidad para mantener los niveles de emisión requeridos.

Si se necesita un aumento temporal de la capacidad de manipulación de vapores o no se dispone de una instalación permanente, el equipo de control de vapores está disponible para su alquiler a corto o largo plazo. Un sistema de alquiler podría ser un sistema completo con equipos de seguridad de muelle y de combustión de vapores o podría ser un sistema parcial que podría acoplarse a un equipo permanente in situ (Figura 5).

Figura 5. Zeeco unidad portátil de combustión de vapores en uso durante el mantenimiento de una unidad de recuperación de vapores.

Se recomienda planificar con antelación la implantación de equipos de alquiler. Esto puede incluir la adición de un tubo en T en el colector de vapores existente para simplificar la conexión del equipo de alquiler o hacer que la instalación esté certificada para el uso de equipos de alquiler. En Estados Unidos, por ejemplo, una instalación debe estar certificada para el uso de equipos de control de vapores marinos de alquiler o portátiles por una entidad certificadora autorizada.

Otras consideraciones

Además de las estrategias relacionadas con los equipos que se detallan en este artículo, es de gran importancia la formación adecuada del personal que opera y mantiene los sistemas de control de vapores. Los operadores deben estar familiarizados con los requisitos reglamentarios aplicables en materia de emisiones y seguridad, así como con los requisitos operativos. Los operadores que entienden la causa y el efecto de los ajustes del sistema de control de vapores pueden optimizar eficazmente el funcionamiento del sistema y aumentar el tiempo de actividad del mismo evitando paradas molestas. Muchos fabricantes de sistemas de control de vapores y consultores pueden ofrecer formación sobre los aspectos operativos y normativos de los sistemas de control de vapores.

En EE.UU., se requiere la certificación de los MVCS por parte de un tercero autorizado, denominado entidad certificadora (CE). Desarrollar una relación y un diálogo abierto con una CE experimentada o trabajar con una empresa de control de vapores que entienda y facilite el proceso de certificación evitará retrasos debidos a problemas de certificación.

Conclusión

El control de los vapores marinos presenta varios retos únicos que deben gestionarse de forma eficaz para optimizar el rendimiento, operar de forma segura y seguir cumpliendo la normativa en constante cambio.

Los objetivos del control de vapores son recoger de forma segura y eficiente los vapores generados en las aplicaciones de carga y minimizar los contaminantes que se vierten a la atmósfera. La aplicación de las estrategias de este artículo ayudará a los propietarios y operadores que buscan mejorar su operación actual, volver a poner en marcha una operación previamente inactiva o añadir nueva capacidad a una operación existente.

Descargar el artículo