Quema de gas natural líquido

CATEGORÍAS:

La industria del GNL satisface diversas necesidades que van desde la producción de electricidad hasta la materia prima para la producción de hidrógeno y una alternativa limpia para el transporte. A medida que la industria se expande, los desarrollos tecnológicos a lo largo de la cadena de valor del GNL son fundamentales para ayudar a ese crecimiento.

En una instalación típica de licuefacción, el gas natural se licua a -259˚F (-162˚C). El GNL resultante ocupa 1/600th del volumen del gas natural, lo que hace más eficiente su transporte a los principales mercados en los que, de otro modo, el gas natural no estaría fácilmente disponible. Además, el GNL es crucial para llevar el gas natural a lugares remotos sin acceso a gasoductos.

La industria del GNL se compone de varios sectores que conforman la cadena de valor del GNL, como la producción de gas natural, las instalaciones de licuefacción, el transporte y la expedición, el almacenamiento y la regasificación. Muchas de estas instalaciones necesitan un sistema de antorchas para gestionar los flujos de residuos debidos al mantenimiento, a las alteraciones del proceso o a las ayudas de emergencia.

El sistema de antorcha está diseñado para quemar de forma segura estos flujos de residuos para reducir el impacto medioambiental de las instalaciones. La combustión eficiente del metano producido en una instalación típica es importante porque el metano no quemado tiene un potencial de calentamiento global (PCG) de 25, comparado con el de uno de los productos de la combustión, el dióxido de carbono, que tiene un PCG de uno. Normalmente, estos sistemas de antorcha están diseñados para manejar eficazmente sólo los flujos de residuos gaseosos. La norma API 521 establece: "Las grandes gotas de líquido y la carga de líquido pueden provocar la salida de humo, gotas de líquido (ardiendo o no) de la antorcha o daños mecánicos".

La combustión en antorcha presenta una multitud de retos de cumplimiento, como alcanzar los requisitos de emisiones visibles permitidos, satisfacer los requisitos de ruido y radiación, y los retos de las instalaciones, como la asignación de un espacio de parcela adecuado para el sistema de combustión en antorcha y su zona estéril. La zona estéril tiene un acceso restringido debido a la excesiva radiación de las llamas o a los niveles de ruido. Además, la antorcha debe estar diseñada para funcionar en toda la gama prevista de escenarios de capacidad de descarga. En los sistemas típicos de quema de gas, los flujos de proceso líquidos, como los de una instalación de GNL, tendrían que ser primero vaporizados o separados utilizando una forma de tambor de descarga antes de enviar el flujo gaseoso a la antorcha. Esto puede introducir una complejidad y un coste adicionales en el sistema.

Como se analizará en el resto de este artículo, Zeeco ha diseñado y probado una antorcha que gestiona eficazmente los flujos de residuos líquidos y, por tanto, ofrece varias ventajas, como la reducción de los costes de las instalaciones, la mejora de la seguridad de la planta y del personal y la reducción del impacto ambiental.

Pruebas a gran escala con éxito

En respuesta a la petición de un cliente de un sistema de antorcha capaz de tratar flujos de residuos líquidos, Zeeco desarrolló un sistema de antorcha atomizada a presión y realizó una prueba a escala real con GNL en su sede de Broken Arrow (Oklahoma, EE.UU.). La prueba de antorcha fue un éxito y abrió la puerta a muchas nuevas oportunidades y aplicaciones para esta tecnología en la industria del GNL.

El GNL se envió a Zeeco en un remolque de doble pared aislado por vacío, que posteriormente se conectó al cabezal de la antorcha de prueba. La bomba a bordo del remolque envió el GNL a la boca de la antorcha a través del cabezal de acero inoxidable y la boca de la antorcha. Se registraron la temperatura y la presión del flujo de residuos para determinar la fase (es decir, gas, bifásico, líquido). Cuando se iniciaron las pruebas, y el cabezal de la antorcha estaba a temperatura ambiente, el flujo de residuos era gaseoso. A medida que el cabezal se enfriaba, el flujo de residuos pasaba a bifásico y luego a líquido, manteniendo una llama estable y sin humo durante todo el proceso. Es importante señalar que el diseño de la antorcha demostró una combustión eficiente en toda la gama de condiciones de funcionamiento. La punta de la antorcha soportó condiciones extremas y ciclos térmicos a lo largo de varias pruebas preliminares y, posteriormente, durante las pruebas finales realizadas por el cliente, sin sufrir daños mecánicos. Con el fin de proporcionar el diseño de punta de antorcha líquida más robusto, Zeeco utilizó una fundición para reducir el número de soldaduras en la zona afectada por el calor y satisfacer los requisitos de atomización mecánica.

Consideraciones sobre el diseño

La principal preocupación de una punta de antorcha líquida es que puede dar lugar a una pulverización de líquidos ardientes que podría alcanzar el nivel del suelo y crear un peligro para la seguridad. La atomización efectiva del flujo de residuos líquidos aborda este problema rompiendo el flujo de líquido en pequeñas gotas, aumentando así tanto la superficie del líquido como la velocidad de combustión. La tensión superficial, la viscosidad y la densidad son las principales propiedades del fluido que influyen en el tamaño de las gotas de líquido resultantes y en las características del patrón de pulverización. El sistema de antorcha se modela para garantizar que se consigue una atomización adecuada inducida por la presión para las propiedades de un flujo de residuos determinado.

La atomización a presión significa que la atomización es generada por la energía del propio flujo de residuos y no requiere ningún medio de atomización como el vapor o el aire comprimido. Otro método de atomización común es la atomización con gas a alta presión. En este caso, el fluido se rompe en pequeñas gotas mediante la inyección de aire, vapor o gas natural en el flujo de líquido. La principal ventaja de la atomización a presión es que puede funcionar sin necesidad de servicios adicionales ni de la correspondiente infraestructura, lo que ayuda a reducir los costes de capital y de explotación asociados al sistema de antorcha.

La estabilidad de la llama es fundamental para el funcionamiento seguro de un sistema de antorcha y la correcta destrucción de los flujos de residuos. Una llama estable significa que la antorcha permanece encendida en todas las condiciones operativas y ambientales de diseño. Los flujos de residuos magros (es decir, de bajo valor calorífico) y/o la alta velocidad de salida de los flujos de residuos son causas típicas de una llama inestable. La pérdida de estabilidad de la llama puede provocar flujos de residuos sin quemar, impactos medioambientales negativos y problemas de seguridad. El sistema de antorcha de líquido atomizado a presión desarrollado para esta aplicación utiliza mecanismos propios de Zeeco para garantizar una llama estable. En la sección 5.7.2.4 de la norma API 521 se describen varias observaciones para determinar la estabilidad de la llama (por ejemplo, un ruido de golpeteo de baja frecuencia se asocia a una llama inestable a medida que el frente de la llama pulsa). Según las observaciones visibles y audibles registradas durante las pruebas, el sistema de antorcha mantuvo una llama estable durante la transición de gas natural a gas natural/líquido bifásico y, a continuación, GNL subenfriado.

Ventajas añadidas

Los avances en los sistemas de antorcha pueden ofrecer multitud de ventajas a la hora de construir una nueva instalación o de modernizar una ya existente. Un tema que requiere una consideración importante es el ruido generado por los equipos. Los sopladores, los compresores, los secadores de aire, los calentadores, las antorchas y otras fuentes contribuyen a los niveles de ruido en el trabajo que deben tenerse en cuenta para garantizar el uso de equipos de protección personal adecuados y la señalización cuando sea necesario. En algunos casos, la altura de la antorcha o el radio estéril alrededor de la antorcha están determinados por los límites de ruido; por lo tanto, reducir el nivel de ruido de la antorcha es un gran beneficio para la salud de los trabajadores y una posible oportunidad de ahorro de costes.

De hecho, la OSHA ha informado de que "el ruido fuerte puede crear estrés físico y psicológico, reducir la productividad, interferir en la comunicación y la concentración, y contribuir a accidentes y lesiones en el lugar de trabajo al dificultar la audición de las señales de advertencia." La reducción de la contaminación acústica, especialmente en zonas densamente pobladas, puede ayudar a mantener relaciones positivas con las empresas y comunidades vecinas, lo que da buena imagen de la instalación. ZeecoSe ha demostrado que las tecnologías de combustión en antorcha de líquidos de la empresa eliminan de forma segura los flujos de residuos y generan menos contaminación acústica que la combustión en antorcha de gases tradicional, lo que se traduce en una reducción inmediata del ruido de las instalaciones y en posibles beneficios para la comunidad a largo plazo.

El ruido generado por un escenario de combustión puede dividirse en dos categorías: ruido de combustión y ruido de chorro. El ruido de la combustión está causado por las expansiones y contracciones de los productos de la combustión debido a las variaciones locales de la liberación de calor en toda la llama. Estas expansiones y contracciones generan ondas de presión que el oído humano percibe como ruido. El ruido de chorro (es decir, el ruido de ventilación) se debe a un aumento de la velocidad del fluido a través de un orificio. El ruido de chorro puede caracterizarse además como ruido turbulento, que son pulsaciones en la corriente de flujo causadas por la turbulencia, y ruido de ondas de choque cuando la velocidad de salida alcanza la velocidad sónica (es decir, el flujo se ahoga) en la salida de la antorcha.

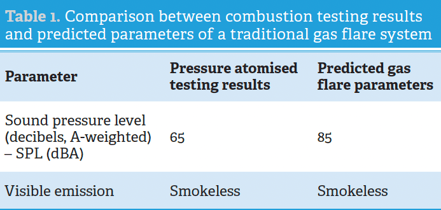

La ventaja de los sistemas de antorcha líquida radica en que los líquidos tienen velocidades sónicas mucho mayores que los gases. Por ejemplo, la velocidad del sonido en el gas metano es de 925 pies/seg. (a -259˚F), mientras que en el metano líquido es de 4658 pies/seg. (a -274˚F). Además, los líquidos tienen densidades más altas que los gases, lo que significa que la velocidad de salida de los líquidos es menor con el mismo caudal másico. Teniendo en cuenta la mayor velocidad sónica de los líquidos y la menor velocidad de salida para un caudal másico determinado, los sistemas de antorcha de líquidos generan un ruido de chorro mínimo. Esto fue confirmado por las pruebas de antorcha realizadas por Zeeco, que mostraron que la antorcha líquida atomizada a presión producía significativamente menos ruido que una antorcha gaseosa con el mismo caudal másico. La tabla 1 muestra una comparación entre los resultados de las pruebas de líquido atomizado a presión y los resultados previstos de un sistema de antorcha de gas tradicional.

Otro aspecto a tener en cuenta en las instalaciones es el espacio que ocupan los equipos y los costes asociados a los mismos, como las tuberías, los soportes y otros elementos auxiliares. Por ejemplo, la reducción del diámetro de las tuberías tiene numerosas ventajas, como la disminución del peso total del material de las tuberías; la reducción significativa de los requisitos de los bastidores de tuberías; una instalación más sencilla, ya que hay menos material que manipular y menos soldaduras debido a los diámetros más pequeños de las tuberías; la disminución del tamaño de los elementos complementarios (es decir, las válvulas y las bridas); y una reducción de la huella total del equipo. Las ventajas de la disminución del diámetro de las tuberías también se aplican al tubo ascendente de la antorcha, que puede alcanzar varios cientos de metros de altura, con lo que la reducción del suministro y la reducción del área de viento reducen aún más el coste de capital del sistema de antorcha. Como se ha mencionado anteriormente, debido a su mayor densidad, los flujos de residuos líquidos pueden utilizar tuberías de menor diámetro en comparación con los flujos gaseosos para un caudal másico determinado.

Para poner en perspectiva este ahorro potencial, es útil comparar un sistema de GNL para la quema de líquidos y un sistema de GNL para la quema de gas. Con un caudal de 700.000 libras/hora, el coste estimado de un sistema de GNL para la quema de líquidos es de 750.000 dólares. Por su parte, un sistema de GNL para la quema de gas en las mismas condiciones de proceso se estima en 900.000 dólares. Estos costes son estimaciones para el suministro del sistema de combustión en antorcha únicamente y no incluyen el ahorro de los cabezales y los soportes de los mismos. Además del ahorro de costes de capital, los sistemas de quema de GNL líquido atomizado a presión pueden reducir el ruido y el coste global de propiedad a lo largo del tiempo.

Conclusión

Los avances tecnológicos son cruciales para mantener el progreso realizado por la industria del GNL en los últimos 50 años, así como para impulsar su desarrollo futuro. El sistema de antorcha líquida atomizada a presión para GNL, diseñado y probado por Zeeco, es uno de los últimos desarrollos que contribuyen al avance de la industria, ofreciendo una solución de antorcha de GNL capaz de manejar gas natural subenfriado de forma fiable en condiciones de funcionamiento criogénicas severas. A medida que aumente la popularidad del GNL como alternativa limpia y económica a otros combustibles fósiles, es inevitable que se produzcan nuevos avances que impulsen a la industria del GNL hacia sus siguientes fases de desarrollo.

Bibliografía

- Sistemas de alivio de presión y despresurización: API Standard 521', American Petroleum Institute, (2014).

- Gas natural licuado: Understanding the Basic Facts', Departamento de Energía de EE.UU., (agosto de 2005).

- 'Safety and Health Topics | Occupational Noise Exposure - Health Effects | Occupational Safety and Health Administration", United States Department of Labor, www.osha.gov/SLTC/ noisehearingconservation/healtheffects.html.

- 'Atomization Concept and Theory', GRACO, wwwd.graco.com/ training/concept_and_theory/Atomization%20v2.pdf.

- VASILYEV, A, Y., et al., 'Classification of Atomization Devices', Journal of Physics: Conference Series, vol. 1359, (2019), p. 012131., doi:10.1088/1742-6596/1359/1/012131.

- Climate Change Connection, climatechangeconnection.org/ emissions/co2-equivalents/.

- BIES, D.A., y HANSEN, C.H., 'Engineering Noise Control Theory and Practice', Spon Press/Taylor & Francis, (2009).

Descargar