H2 Ready

CATEGORÍAS:

El aumento de los costes de los combustibles, las nuevas normativas que exigen la reducción de la huella de carbono y las iniciativas mundiales de carbono cero siguen presionando a los mercados de la industria química y del refinado. Los dos métodos principales para reducir las emisiones de CO y CO2 son la captura y el secuestro del carbono en el gas combustible o la eliminación del carbono del combustible antes de la combustión.

Muchas organizaciones se están planteando repostar los equipos de combustión existentes con combustibles sostenibles y bajos en carbono. Uno de estos combustibles es el hidrógeno (H2 ), que puede producirse a través de fuentes de energía renovables (hidrógeno verde) o reformando el gas natural (hidrógeno azul). La eliminación del carbono antes de la combustión elimina la necesidad de costosos equipos para capturar y secuestrar el carbono durante la combustión.

Tanto si se produce a través de fuentes verdes o azules como si se recupera de los procesos de las plantas existentes, el H2 puede inyectarse en las redes de gas combustible existentes para producir mezclas de alto contenido en hidrógeno o utilizarse en estado puro para alimentar calentadores y hornos de proceso. A medida que el H2 desplaza a los hidrocarburos en la composición del combustible, el número de átomos de carbono disminuye. Una corriente de combustible compuesta al 100% por H2 no puede generar CO o CO2 como subproducto de la combustión debido a la falta de carbono en la reacción de combustión. Por lo tanto, cuanto mayor sea el contenido de H2 de un combustible, menores serán las emisiones globales de CO y CO2.

Debido a las características de combustión muy diferentes del hidrógeno en comparación con los gases combustibles de hidrocarburos convencionales, los propietarios y operadores de las plantas deben tener en cuenta varios retos a la hora de realizar la transición a la combustión de hidrógeno.

Retos de diseño

La mayoría de los calentadores y hornos de proceso que existen hoy en día fueron diseñados para disparar gas natural o gases combustibles de refinería que contienen una alta proporción de hidrocarburos saturados con una composición de hidrógeno, gases inertes y trazas de otros compuestos. El contenido típico de hidrógeno del gas combustible de refinería puede variar entre el 20 y el 40% en volumen. Para el repostaje de hidrógeno, es probable que las concentraciones de H2 sean del 90 al 100%. Esta cantidad de hidrógeno modifica los parámetros de funcionamiento del quemador, por lo que debe prestarse especial atención al diseño del quemador para garantizar que el funcionamiento del calentador no se vea afectado negativamente. En primer lugar, la velocidad de la llama laminar del hidrógeno es significativamente mayor que la de los combustibles de hidrocarburos, lo que promueve un proceso de combustión más rápido y una mayor liberación de calor por unidad de volumen. La combinación de este hecho con las temperaturas máximas adiabáticas de la llama conduce a temperaturas elevadas en el área de la llama, lo que aumenta directamente las tasas de emisión de NOX hasta un factor de tres. El empleo de tecnologías de quemadores de muy bajo nivel de NOX puede ayudar a mantener los requisitos legislativos sobre emisiones de NOX cuando se utiliza combustible de alto contenido en H2.

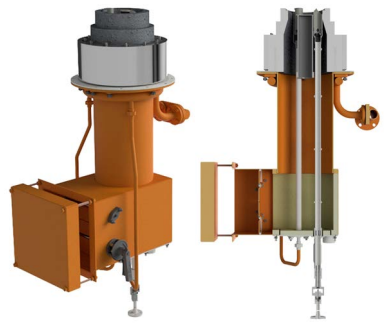

Figura 1: Vistas isométrica y seccionada del quemador ZEECO FREE JET que muestra los elevadores de combustible escalonados para crear la turbulencia y la zona de mezcla necesarias para contrarrestar la alta velocidad de las llamas de hidrógeno.

Por ejemplo, la velocidad de la llama en la combustión del H2 es de aproximadamente 5,7 pies/segundo, mientras que la velocidad de la llama del gas natural es significativamente más lenta, con sólo 1,3 pies/segundo. La combustión de H2 tiene una temperatura de llama adiabática estequiométrica más alta de 3960 °F, mientras que el gas natural tiene una temperatura de llama adiabática de 3518 °F.1 Estas diferencias significativas en las características de combustión requieren que los ingenieros evalúen los materiales utilizados en la construcción del quemador y el tipo de quemador utilizado. La construcción típica de un quemador incluye varios componentes metálicos y una garganta o teja refractaria. El aumento de la temperatura de la llama del H2 requiere mejorar el acero utilizado para la construcción de la boquilla, la construcción de la garganta y los estabilizadores de llama a un grado superior de acero inoxidable o aleación. El refractario utilizado dentro del quemador debe ser evaluado cuidadosamente y su composición debe ser modificada para soportar las elevadas temperaturas características de la cocción de H2. El acero utilizado en los quemadores que disparan H2 no debe ser susceptible a la fragilidad por hidrógeno ni al ataque por hidrógeno a alta temperatura. Ambos fenómenos pueden degradar prematuramente un acero mal escogido, provocando un fallo prematuro de las piezas del quemador. El aumento del contenido de hidrógeno en el gas combustible disminuye la gravedad específica del combustible, lo que hace que el caudal másico del gas combustible disminuya. En consecuencia, a menudo es necesario aumentar la presión del gas combustible para lograr la misma liberación de calor del quemador. Por lo tanto, el diseño de la punta de gas del quemador y la hidráulica de las tuberías de gas combustible deben ser evaluados y redimensionados según sea necesario. Además, los enclavamientos de seguridad del calentador y los ajustes de disparo existentes deben revisarse y modificarse según convenga para el combustible de alto contenido en hidrógeno. Por ejemplo, es posible que los sistemas TDL de los hornos y los escáneres de llama con detección UV/IR ya no sean adecuados y que haya que considerar tecnologías alternativas capaces de detectar llamas con alto contenido de hidrógeno. Estos aspectos están cubiertos por los estudios de impacto de los calentadores.

Quemadores de reequipamiento para la cocción de alto H2

Para utilizar combustible de alto H2 y mantenerse dentro de los requisitos legislativos de emisiones de NOX, es necesario utilizar tecnologías de quemadores de muy bajo NOX. Los quemadores de tipo de difusión presentan diferentes desafíos que los quemadores de premezcla cuando se dispara combustible de alto hidrógeno; cada tipo de quemador se discutirá por separado.

Quemadores de difusión de muy bajo nivel de NOx

El quemador ZEECO de muy bajo NOX FREE JET utiliza la recirculación interna de los gases de combustión para reacondicionar el gas combustible con productos inertes de la combustión antes de mezclarlo con el aire de combustión. La mezcla de combustible reacondicionada prolonga la reacción de combustión, reduciendo así la temperatura pico de la llama y la producción térmica de NOX. Este quemador puede lograr emisiones de NOX inferiores a 50 mg/Nm3 con un 90% de combustible de hidrógeno sin inyección de vapor ni control de emisiones tras la combustión. El principio se basa en la conversión del momento del gas combustible expulsado de las puntas para arrastrar los gases de combustión. Para ello, se inyectan chorros discretos de gas a alta velocidad a través de un anillo de puntas de gas en el exterior de la teja. Los chorros de gas ayudan a contrarrestar la alta velocidad de llama de las llamas de hidrógeno, garantizando una llama estable y robusta en un amplio rango de funcionamiento. Otra consideración a tener en cuenta cuando se quema gas combustible con alto contenido en hidrógeno es utilizar un quemador con puntas de gas de baja masa. En el ejemplo del quemador FREE JET , las puntas de gas sobresalen del suelo del horno unos 25 mm, por lo que la intensidad térmica sobre el perfil de la punta de gas se reduce considerablemente. Esto significa que las puntas de gas están diseñadas para soportar las elevadas temperaturas características de la combustión de hidrógeno con una vida útil prolongada.

Quemadores murales radiantes de muy bajo NOx

Los quemadores de pared radiante premezclados, como los que se utilizan habitualmente en los hornos de craqueo de etileno, presentan un reto totalmente distinto cuando se queman combustibles con alto contenido en hidrógeno debido a la propensión al retroceso de llama. Por ello, los diseñadores de quemadores deben tener en cuenta la ventana de inflamabilidad y la velocidad de llama de cada composición específica de combustible. La ventana de inflamabilidad del metano puro se sitúa entre el 5% y el 17%, con una velocidad de llama de 1,3 pies/seg. Esto significa que cuando se mezcla con aire a una concentración entre el 5% y el 17%, el metano soportará la combustión a esa velocidad. La ventana de inflamabilidad del hidrógeno se sitúa entre el 4% y el 74%, con una velocidad de la llama de 5,7 pies/seg. A medida que la industria aumenta la concentración de hidrógeno, resulta cada vez más difícil diseñar quemadores con velocidades de salida que puedan superar este aumento de la velocidad de la llama, especialmente si se tiene en cuenta el requisito común de que el quemador funcione tanto con gas natural como con una mezcla de combustible con alto contenido de hidrógeno. Si el diseñador se equivoca en este equilibrio, la llama se propagará hacia el interior del quemador. Este fenómeno, conocido como retroceso de llama, puede ser perjudicial para la integridad mecánica de los componentes del quemador y para los niveles de emisiones térmicas de NOX. Para superar este reto técnico, Zeeco ha desarrollado un diseño de quemador de pared radiante capaz de quemar combinaciones de gas combustible de más del 90% de hidrógeno produciendo al mismo tiempo niveles de emisiones de NOX inferiores a 100 mg/Nm3. Este diseño de quemador utiliza un diseño patentado de escalonamiento del combustible que produce dos zonas de mezcla separadas que salen de la punta. Esta combinación permite que el quemador genere la velocidad de salida necesaria en la zona pobre para evitar el retroceso de llama, a la vez que retrasa la combustión en la zona rica el tiempo suficiente para mezclar el combustible con los productos inertes de los gases de combustión.

Figura 2: Ejemplos de ZEECO Pilots que utilizan combustibles con alto contenido en hidrógeno

Figura 2: Ejemplos de ZEECO Pilots que utilizan combustibles con alto contenido en hidrógeno

This burner can be retrofitted in existing ethylene furnaces for firing high H2 fuels even in challenging furnace applications with extremely tight burner-to-burner and burner-to-tube spacing, still meeting the <100 mg/Nm3 emissions requirement.

Escáneres de llama

Los escáneres de llama convencionales están configurados para detectar la radiación de combustión en el espectro UV, visible e IR. Los rangos espectrales exactos se basan en las longitudes de onda características de la combustión de combustibles de hidrocarburos. Los componentes UV e IR varían en función del tipo específico de combustible utilizado; por lo tanto, los escáneres convencionales tienen amplios rangos espectrales, lo que permite su funcionamiento con diversos combustibles gaseosos y líquidos. Cuando se queman combustibles con alto contenido en hidrógeno, la ausencia de carbono significa que el rango espectral de la radiación producida por el proceso de combustión se estrecha significativamente y se desplaza más hacia el espectro UV. Por lo tanto, los escáneres que se basan en rangos espectrales UV e IR experimentan señales de pico de llama debilitadas, lo que provoca disparos molestos. Para los escáneres que utilizan el rango espectral UV sólo para la detección de llama (sin componente IR), la respuesta de pico se produce en la longitud de onda de remisión radical OH. Por lo tanto, la ausencia de carbono en la llama no impide la capacidad del escáner para detectar la radiación del quemador objetivo. Un ejemplo son los escáneres de Zeeco's ProFlame , que pueden detectar con fiabilidad llamas de hidrógeno al 100%, un enclavamiento de seguridad crítico del horno cuando se dispara combustible con alto contenido de hidrógeno. La llama del quemador puede ser mucho más corta cuando se queman combustibles con alto contenido en hidrógeno debido al aumento de la velocidad de la llama. Por lo tanto, es esencial orientar correctamente el guardallamas para asegurarse de que está alineado con la llama objetivo. Esto reducirá la posibilidad de que el guardallamas detecte señales de fondo no deseadas.

Pilotos

La mayoría de los pilotos utilizados en los calentadores encendidos son del tipo autoaspirado, lo que significa que el aire es inducido naturalmente para mezclarse con el gas combustible antes de la combustión. Cuando se utilizan pilotos con alto contenido de hidrógeno, aumenta la posibilidad de que se produzca un retroceso de la llama dentro del tubo piloto. Es fundamental emplear diseños de pilotos capaces de disparar con composiciones de gas piloto de hasta el 90% de hidrógeno sin que se produzca un retroceso de la llama para evitar daños en el propio piloto y en los componentes internos. Por ejemplo, algunos diseños de pilotos utilizan una puerta de aire ajustable para controlar manualmente el flujo de aire y evitar el retroceso de la llama cuando se disparan combustibles con alto contenido de hidrógeno. A medida que el contenido de hidrógeno aumenta, la puerta de aire debe cerrarse más para mantener la velocidad del chorro y evitar el retroceso de la llama.

Detección de la llama piloto

Muchos pilotos de quemadores utilizados en calentadores de fuego están equipados con varillas de ionización para la detección de la llama del piloto. Las varillas de llama funcionan mediante el proceso de ionización/rectificación para completar un circuito eléctrico. Cuando la varilla de llama se energiza, la corriente produce una carga positiva que atrae los iones negativos de la llama. Los iones positivos producidos en el proceso de combustión son atraídos a la zona de tierra de la punta piloto. Al atraer más iones positivos a la tierra, el flujo de electrones se rectifica y fluye en una dirección. Esto produce una señal de corriente continua que indica la presencia de llama. Para que el sistema de ionización funcione correctamente, debe haber un número significativo de iones en la llama. Las llamas de hidrógeno producen pocos iones en comparación con los compuestos orgánicos, por lo que se genera una corriente débil que no puede ser detectada por el módulo de ionización de llama. Por lo tanto, las varillas de llama no son un método adecuado de detección de llama piloto para los combustibles con alto contenido de hidrógeno, y deben considerarse medios alternativos de detección de llama piloto. Un método de detección de la llama del piloto es el uso de un escáner de llama que se monta en el extremo posterior del piloto. El escáner de llama se apunta a la punta del piloto para la detección de la llama. El escudo de la punta del piloto puede modificarse especialmente para que el guardallamas no detecte una señal de la llama del quemador principal.

Consideraciones sobre la instrumentación y los controles

Cuando se utiliza el H2 como fuente de combustible, el último tema a tener en cuenta son los controles y la instrumentación necesarios para una combustión segura. Cualquier quemador diseñado para tener una composición de combustible variable que abarque desde el gas natural hasta el alto contenido de H2 debe tener un sistema de control de la combustión totalmente medido, junto con un medidor de índice de Wobbe o un medidor de gravedad específica en algunos casos. El medidor de índice de Wobbe supervisa la composición variable del flujo de combustible y proporciona la información necesaria al sistema de control para ajustar adecuadamente el control de la relación combustible/aire en el sistema de control de la combustión. La incapacidad de monitorear la composición de la corriente de combustible y ajustar el sistema de control de la combustión a esos cambios puede conducir a una condición potencialmente insegura, rica en combustible.