La modernización del quemador aumenta la capacidad y reduce los costes

CATEGORÍAS:

Roy Bisnett, Zeeco Inc., EE.UU., explica cómo la sustitución de los quemadores del calentador de alimentación de un reactor de hidrógeno permitió ahorrar en una semana el coste de la modernización.

Una gran refinería de la costa este de Estados Unidos tenía problemas para alcanzar la máxima liberación de calor en un calentador de alimentación de un reactor de hidrógeno de tiro natural. Debido a la positiva experiencia previa de la refinería con proyectos de modernización de quemadores, se pusieron en contacto con el fabricante estadounidense de equipos de combustión Zeeco y solicitaron asesoramiento. Los expertos en quemadores de Zeeco realizaron una inspección y observaron que varias de las puntas de los quemadores existentes del calentador estaban obstruidas.

Este taponamiento de las puntas limitaba la liberación de calor porque al intentar aumentar la liberación de calor en las condiciones actuales se disparaban las alarmas de alta presión de gas combustible. Se recomendó limpiar las puntas para permitir que los quemadores funcionaran en el extremo superior de la curva de capacidad, permitiendo así que el calentador funcionara con una mayor liberación de calor y mejorando las tasas de alimentación en general para la instalación. Sin embargo, la refinería informó de que las puntas de los quemadores existentes se habían limpiado en los últimos dos meses y que, de hecho, la refinería tenía que limpiarlas casi todos los meses para poder operar con una tasa de alimentación aceptable. El refinador informó de que la limpieza de las puntas es una tarea que lleva mucho tiempo y que requiere la construcción de un andamio, además de que el diseño del colector de los quemadores existentes requería la retirada de tubos individuales de acero inoxidable con accesorios de compresión que se introducían en cada punta de quemador individual, seguida de la retirada de las ocho puntas de quemador de cada uno de los seis quemadores. La complejidad y la frecuencia del proceso añadían una considerable carga de costes de mantenimiento a la instalación, ya que cada vez que se realizaba una limpieza se necesitaban instaladores de tuberías y carpinteros. La refinería informó además de que los quemadores existentes tenían un diseño de muy bajo NOx, tenían menos de 10 años y funcionaban con una composición media de gas combustible de 923 Btu/SCF LHV.

En otra parte de la refinería, se habían instalado quemadores GB Single Jet de Zeeco en otros calentadores de la planta que funcionaban con el mismo suministro de gas combustible, y la refinería observó que estos quemadores no requerían este mantenimiento riguroso debido a diferencias de diseño inherentes. De hecho, uno de los calefactores había funcionado después de la reconversión durante seis meses completos sin problemas de taponamiento de la punta y otro calefactor acababa de superar el primer año de funcionamiento después de la reconversión sin necesidad de limpieza de la punta. Ambos calefactores presentaban una capacidad y unas emisiones superiores a las especificadas.

El desafío

El equipo de la refinería y el equipo de expertos en quemadores calcularon la cantidad de costes de oportunidad perdidos en su operación actual y concluyeron que era superior a 10.000 dólares al día. La refinería determinó que la sustitución de los quemadores existentes por quemadores GB Single Jet tenía sentido desde el punto de vista operativo, pero quería que la adaptación se llevara a cabo lo antes posible y con la menor interrupción posible del funcionamiento de la refinería. No fue necesario realizar un CFD ni una prueba del quemador debido a los datos empíricos de funcionamiento y emisiones que se tenían de una aplicación similar en el lugar. Los quemadores debían cumplir las garantías de emisiones de 0,030 lb/MMBtu o 26 vppm mientras disparaban un gas combustible medio de 923 Btu LHV, y funcionar según las especificaciones en un calentador de tipo cilíndrico vertical de tiro natural con seis quemadores de encendido ascendente. El diámetro del círculo del quemador era de 5,5 pies con un diámetro del círculo del tubo de 15,3 pies. La altura de la sección radiante desde el suelo hasta la sección convectiva medía 29,5 pies.

La solución

Los quemadores GB Single Jet se diseñaron para tener una altura de llama máxima de 19,8 pies, una anchura de llama de 2,8 pies y una liberación de calor de 11,68 MMBtu/h para un total de 70 MMBtu/h para el horno. Los quemadores debían cumplir con un requisito de reducción de potencia de 4:1 y cumplir con las garantías de emisiones de no exceder 26 vppm, o 0,030 lb/MMBtu, mientras disparaban un gas combustible de 923 Btu LHV promedio. Los quemadores debían producirse y entregarse en un plazo de 15 semanas para cumplir el calendario deseado por la refinería, y el equipo de profesionales de la refinería y del fabricante de quemadores desarrolló un plan para instalarlos mientras el calentador seguía en servicio. Cuando llegaron los quemadores, el equipo de instalación los sustituyó de uno en uno a lo largo de la semana sin poner el horno fuera de servicio (véase la figura 1).

Figura 1. Un nuevo quemador listo para ser instalado en el horno durante el proyecto de modernización.

Características de funcionamiento del quemador seleccionado:

- Reduce los NOx mediante la recirculación interna de los gases de combustión (IFGR), el combustible escalonado y el aire escalonado

- Inducción de aire de combustión natural, forzada, inducida, de tiro equilibrado o de escape de turbina

- Puede configurarse para usos con fuego ascendente, lateral o descendente

- Montaje en plénum o caja de viento individual

- Rango de liberación de calor - tiro natural: 1-20 MM Btu/hr (0,293-5,860 MW)

- Rango de liberación de calor - tiro forzado: 1-20 MM Btu/hr (0,293-5,860 MW)

- Reducción: 10:1 o más en la mayoría de los casos

- Rango de exceso de aire de diseño: 8% o más - para la mayoría de los casos

- Caída de presión del aire de combustión - tiro natural: 0,2-1in (5-25 mm) de columna de agua

- Caída de presión del aire de combustión - tiro forzado: 0.5-4in (12.7-100 mm) columna de agua

La tecnología

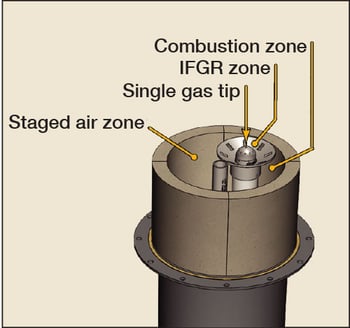

El quemador de llama redonda Zeeco GB Single Jet elegido para este proyecto de reconversión utiliza un diseño no simétrico de punta única y cono para potenciar la recirculación interna del gas combustible. El diseño utiliza técnicas de aire y gas por etapas para reducir las emisiones de NOx (20-49 vppm para la mayoría de las aplicaciones) y aumenta las oportunidades para nuevas aplicaciones y modernizaciones. El quemador utiliza una única punta de gas que se dispara sobre un conjunto de cono, pero en lugar de dispararse en la línea central del quemador, la punta y el cono están desplazados para dispararse más cerca del diámetro interior de la teja del quemador (véase la figura 2).

Figura 2. Garganta del quemador de un quemador GB Single Jet típico que muestra las diferentes zonas de aire de combustión y de recirculación interna de los gases de combustión del quemador.

Llama estable

La punta y el cono únicos son un diseño simple y estable. La perforación de la punta incluye puertos de ignición utilizados para encender el quemador, puertos de disparo utilizados para crear la zona de combustión secundaria (rica) y un puerto de combustible escalonado central, que mejora la zona de combustión secundaria (rica). Como todos los orificios están muy cerca, el gas de encendido recorre una distancia corta -menos de 30 mm- en comparación con la distancia de 380 mm que recorren muchos diseños de quemadores de combustible escalonado. Dado que el gas recorre una distancia muy corta, hay muchas menos posibilidades de que las influencias adversas afecten a la estabilidad del quemador en comparación con un diseño de quemador estándar.

Diseño compacto

Con una sola punta y un solo cono, el diseño compacto del quemador se elige a menudo para aplicaciones nuevas y para reequipamientos con espacio limitado.

Baja probabilidad de interacción con las llamas

Como el quemador ocupa poco espacio y sólo tiene una punta situada en la garganta del quemador, el gas disparado de un quemador está más alejado del quemador adyacente en comparación con un quemador de combustible convencional por etapas con puntas de gas en la periferia de la teja del quemador. Este diseño significa que el gas disparado de un quemador a otro está más separado, reduciendo significativamente la probabilidad de interacción de la llama y la posibilidad de una "nube de llamas".

Bajo mantenimiento

Con una sola punta y cono, hay menos necesidades de mantenimiento. El diseño básico de punta y cono ha sido probado en el campo durante décadas, y es el diseño preferido por muchos grupos de operaciones debido a los menores requisitos de mantenimiento general.

Control preciso del aire de combustión

El control del aire de combustión de cada quemador es crucial para su correcto funcionamiento. El GB Single Jet utiliza un sistema de compuertas de movimiento opuesto de doble hoja para controlar el aire de combustión. Las palas de la compuerta están montadas en ejes de 304SS para evitar la oxidación. Los ejes de la compuerta están montados sobre cojinetes para facilitar su movimiento.

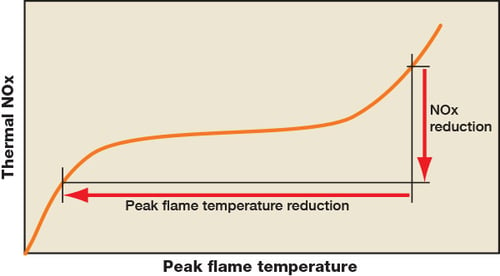

Debido a que este quemador escalona un porcentaje del aire de combustión en la garganta del quemador y utiliza una punta de gas única desplazada que dispara en un conjunto de conos en lugar de disparar en la línea central del quemador, es capaz de generar IFGR en la base de la llama del quemador. La disposición también ayuda a crear una zona de baja presión estable para maximizar la cantidad de IFGR en la zona de combustión. El aumento del IFGR reduce drásticamente la temperatura máxima de la llama en el núcleo de la misma. La figura 3 muestra que la reducción de la temperatura máxima de la llama reduce las emisiones térmicas de NOx.

Figura 3. Temperatura máxima de la llama frente a la producción térmica de NOx.

La mayoría de los quemadores de NOx bajo y ultrabajo utilizan múltiples puntas de gas, una compleja geometría de teja y portaflamas con el fin de proporcionar una llama de quemador estable que cumpla los requisitos de emisiones. Con una sola punta de gas y un conjunto de conos, pero con la capacidad de alcanzar unos requisitos de emisiones más agresivos que los quemadores tradicionales de gas bruto, el quemador elegido se ajusta a los requisitos para su adaptación a múltiples hornos. La geometría de la teja del quemador GB Single Jet seleccionado es normalmente una teja de lados rectos. Además de ser más rentable, la huella de la baldosa es menor que la que suele requerirse para un quemador de bajo NOx. Esta huella más pequeña de la teja simplifica las aplicaciones de readaptación en montajes de quemadores de hornos existentes, como en este proyecto de readaptación de la refinería, al eliminar la necesidad de costosas modificaciones del acero del suelo y del refractario.

Ajuste del quemador

Una lección aprendida de anteriores adaptaciones de quemadores es que es deseable una cierta capacidad de ajuste mecánico del quemador una vez instalado. La mayoría de las reconversiones se realizan en hornos que han estado en servicio continuo durante muchas décadas. Aunque el personal de operaciones es diligente en el mantenimiento, normalmente las áreas externas del horno son las que reciben más atención, mientras que las áreas de funcionamiento interno de los hornos se inspeccionan y mantienen durante las revisiones. En la actualidad, muchas refinerías sólo planifican las revisiones cada dos o cinco años, lo que reduce las oportunidades de corregir cualquier daño en las zonas internas.

A lo largo de varias décadas de servicio, los niveles de refractario del suelo pueden degradarse. En consecuencia, los equipos de proyecto deben planificar y ser capaces de ajustar mecánicamente cada quemador individual a los espesores específicos del refractario en cada ubicación del quemador. Si no se prevé un ajuste mecánico, no es posible optimizar el funcionamiento de los quemadores para conseguir las menores emisiones de NOx diseñadas. Si las diferencias de refractario del horno son demasiado acusadas, es posible que el funcionamiento estable del quemador también se vea afectado.

Para facilitar los ajustes necesarios en el campo, el quemador GB Single Jet tiene tres áreas de ajuste. El primer ajuste es un conjunto adicional de agujeros de montaje en la placa frontal del quemador, el segundo ajuste es cubos de montaje para el elevador de gas combustible principal y el piloto para el ajuste vertical, y el tercer ajuste es una placa de montaje deslizante para el ajuste horizontal del elevador de gas combustible principal y el piloto.

Los orificios de montaje adicionales para la placa frontal del quemador proporcionan una solución al desafío que se presenta cuando los pernos de montaje existentes en el pleno de aire se han dañado durante la retirada de los quemadores existentes. Al incluir un conjunto adicional de orificios de montaje en la placa frontal que están desplazados en un pequeño ángulo con respecto a los pernos de montaje existentes, el personal de mantenimiento puede instalar los nuevos quemadores incluso si se produce este problema. En lugar de taladrar el perno de montaje existente y dañado, se puede cortar el perno antiguo e instalar un nuevo perno de montaje en la nueva ubicación.

La inclusión de cubos de montaje y tornillos de fijación para ajustar la ubicación vertical del elevador principal de gas combustible y el conjunto piloto es otro ajuste clave. Los tornillos de fijación y el cubo de montaje mitigan los efectos de las zonas irregulares del suelo refractario o de los suelos de los calentadores deformados por décadas de servicio. Con esta capacidad de ajuste, el equipo de instalación puede fijar con precisión la ubicación del conjunto del cono, la punta principal de gas combustible y la ubicación del piloto para un funcionamiento óptimo del quemador y la reducción de las emisiones de NOx.

Por último, el diseño típico del quemador GB Single Jet incluye un pequeño elevador de gas combustible del quemador y una placa de montaje del piloto con orificios ranurados en la placa frontal del quemador. Esto permite que el mecanismo de disparo principal del quemador se ajuste en la dirección horizontal sin cambiar la geometría de disparo entre el elevador de gas combustible principal, el conjunto de conos y la ubicación del piloto.

Mantenimiento en el tiempo

El retorno de la inversión previsto por la refinería para este proyecto se basó tanto en la reducción del coste de mantenimiento en comparación con los quemadores existentes como en la recuperación prevista de la capacidad de liberación de calor y de las tasas de alimentación. El diseño del quemador elegido utiliza un conjunto de elevador de gas único con punta de gas, un diseño probado durante mucho tiempo en numerosas refinerías e instalaciones. El desmontaje del elevador de gas combustible, cuando es necesario, se realiza fácilmente aflojando cuatro tuercas de montaje y retirando el elevador de gas combustible del quemador. Con un único elevador de gas combustible y una punta de gas fácilmente desmontables, la refinería se anticipó a unos costes de mantenimiento y un tiempo de inactividad por limpieza mucho menores.

Los resultados

Uno de los resultados inmediatos de la modernización de los quemadores fue que el horno empezó a funcionar a una presión de gas combustible significativamente más baja, de 18 psig, y sólo se necesitaron cinco de los seis quemadores para lograr la liberación de calor deseada a esa presión. La nueva presión de funcionamiento era muy inferior a la máxima de 27,5 psig y los quemadores funcionaban como se esperaba, con llamas estables y poca interacción de la llama (véase la figura 4). Con estos parámetros de funcionamiento, los nuevos quemadores se amortizaron en menos de una semana de funcionamiento.

Figura 4. Esta imagen de mitad de proyecto muestra tres quemadores nuevos y tres quemadores antiguos en funcionamiento. Los nuevos quemadores presentaban llamas verticales sin "nube de llamas" ni interacción negativa entre llamas.

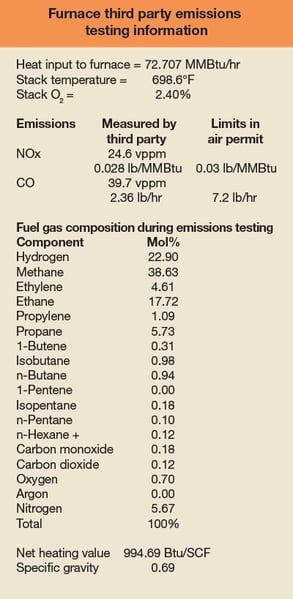

Al cumplirse los seis meses de la reforma, la refinería informa de que los quemadores siguen funcionando a 18 psig y que sólo cinco de los seis quemadores deben estar en funcionamiento para cumplir los objetivos de liberación de calor y de velocidad de alimentación. Hasta la fecha no ha sido necesaria ninguna limpieza. Tras la evaluación de seis meses, la refinería decidió reequipar otros cuatro calentadores con quemadores GB Single Jet. Todos han funcionado bien en el campo con un mantenimiento mínimo. Todos los hornos retroadaptados siguen funcionando por debajo de las garantías de emisiones de 0,030 lb/MMBtu o 26 vppm con un promedio de gas combustible de 923 Btu LHV. Una parte independiente realizó y registró las pruebas de chimenea y el rendimiento fue muy inferior a las emisiones de NOx previstas (véase la tabla 1).

Tabla 1

Tabla 1

Roy Bisnett trabaja en Zeeco Inc desde 2015. Trabaja para encontrar soluciones a todo tipo de problemas relacionados con la combustión en las instalaciones petroquímicas y de refinado del este de Estados Unidos y Canadá. Pasó más de una década en el lado del usuario final de la refinación de petróleo antes de unirse a Zeeco, y es un graduado de numerosos programas de formación y certificación específicos de la industria.

Descargar el artículo