La quema de amoníaco: Hoy y mañana

CATEGORÍAS:

La quema de amoníaco está en la cúspide del cambio debido al impulso mundial de la descarbonización. Los países centrados en el clima están promulgando leyes para reducir el uso de combustibles fósiles, que pueden adoptar la forma de un impuesto directo sobre la producción de dióxido de carbono (CO2) en las instalaciones, de impuestos sobre los combustibles de uso final, como la gasolina y el gasóleo, o de incentivos para utilizar menos combustibles intensivos en carbono, como el amoníaco o el hidrógeno. El amoníaco como combustible líquido de combustión directa o como medio de transporte de hidrógeno dentro de la cadena de suministro de hidrógeno tendrá una mayor utilidad en los próximos años y décadas porque no tiene carbono ligado dentro de la molécula.

La quema de amoníaco está en la cúspide del cambio debido al impulso mundial de la descarbonización. Los países centrados en el clima están promulgando leyes para reducir el uso de combustibles fósiles, que pueden adoptar la forma de un impuesto directo sobre la producción de dióxido de carbono (CO2) en las instalaciones, de impuestos sobre los combustibles de uso final, como la gasolina y el gasóleo, o de incentivos para utilizar menos combustibles intensivos en carbono, como el amoníaco o el hidrógeno. El amoníaco como combustible líquido de combustión directa o como medio de transporte de hidrógeno dentro de la cadena de suministro de hidrógeno tendrá una mayor utilidad en los próximos años y décadas porque no tiene carbono ligado dentro de la molécula.

Debido a estas presiones sociales, en la industria tradicional del amoníaco se ha dado un impulso a la creación de amoníaco con fuentes de energía renovables. Denominado "hidrógeno verde" o "amoníaco verde", cada paso de su creación, transporte y utilización como combustible no requiere combustibles fósiles. La producción a gran escala está a sólo unos años de distancia, y un proveedor está gastando miles de millones de dólares para poner en línea amoníaco verde de clase mundial para el año 2025.

Ya hay proyectos en línea, o que se pondrán en marcha en los próximos dos años, que utilizarán amoníaco "azul" o hidrógeno en sustitución de la combustión de combustibles fósiles. El amoníaco azul se diferencia del amoníaco verde en que se produce a través de los métodos de producción existentes basados en los combustibles fósiles, pero luego limita su impacto de carbono mediante el secuestro y las compensaciones.

¿Qué significa esto para el futuro de las llamaradas? Puede ser muy diverso. El amoníaco y/o el hidrógeno se encontrarán en cualquier instalación que haga el cambio hacia una baja huella de carbono. Los usuarios finales solicitan cada vez más la sustitución del gas natural por el hidrógeno como combustible para el quemador o el piloto. El diseño de equipos de combustión que proporcionen una eficiencia de destrucción (ED) eficaz para las aplicaciones químicas, petroquímicas y de procesamiento de gas presenta retos específicos que deben evaluarse "caso por caso". En el caso de las industrias que producen compuestos químicos en los que la propia naturaleza del producto químico dificulta la ignición y una elevada ED, como en el caso del amoníaco, deben emplearse prácticas específicas de diseño de antorchas para garantizar una combustión limpia y eficaz.

Desafíos en la combustión de amoníaco

Una serie de factores contribuyen a la dificultad de la combustión del amoníaco: es un producto a base de nitrógeno

tiene una baja velocidad de propagación de la llama, un bajo poder calorífico y bajas temperaturas de la llama. Para hacer frente a estos retos es necesario establecer criterios de diseño específicos para las antorchas de amoníaco (véase la figura 1).

Figura 1. Ejemplo de un sistema de antorcha diseñado para tratar los gases residuales de las instalaciones de amoníaco, con un parabrisas para ayudar a la combustión efectiva.

Para facilitar la combustión técnicamente completa de amoníaco (99% o superior), es necesario restringir la velocidad de salida del gas residual para garantizar que el amoníaco tenga un tiempo de residencia adecuado para una combustión de alta ED. Zeeco ha acumulado datos de pruebas que demuestran una correlación entre la estabilidad de la llama de amoníaco y la velocidad de salida que respalda esta filosofía de diseño. Si un sistema de combustión en antorcha no se diseña teniendo en cuenta esta métrica clave, existe un mayor potencial de combustión incompleta y/o de liberación no encendida del gas residual.

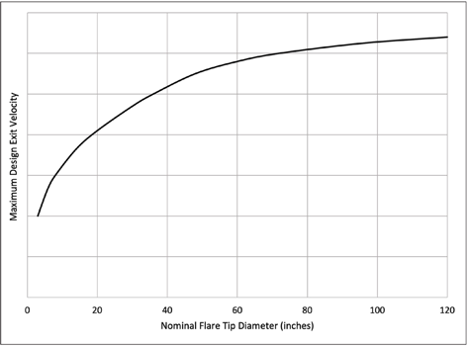

Figura 2. Velocidad de salida máxima de diseño típica frente al diámetro nominal de la punta de la antorcha.

Figura 3. Color típico de la llama de prueba del amoníaco.

Por ejemplo, la Figura 2 ilustra que la velocidad máxima de salida de diseño para los gases residuales que contienen amoníaco depende del diámetro de la punta de la antorcha. En general, a medida que el diámetro de la punta de la antorcha aumenta, hay un mayor volumen de gas y una mayor liberación de calor de la llama. Por lo tanto, el diseño del diámetro de la punta de la antorcha basado en el control de la velocidad de salida ayuda a mantener una temperatura de la llama superior a la temperatura de ignición del amoníaco y a mejorar la estabilidad general de la llama.

Las pruebas realizadas con gases de amoníaco al 100% por una planta química de Houston (Texas, EE.UU.) ilustran aún más estos puntos. Se varió el caudal del gas para evaluar la influencia de la velocidad de salida en el punto de descarga de la punta de la antorcha en la eficiencia de la combustión. Las pruebas se realizaron en una punta de antorcha nominal de 12 pulgadas de diámetro con un anillo de retención de llama completo.

En el marco de las evaluaciones, se han instalado las siguientes opciones en la punta:

- Conjunto de parabrisas de gran diámetro que encierra la descarga de la punta de la bengala y los pilotos.

- Anillo de ayuda a la inyección de gas en el punto de salida de la antorcha para producir turbulencias y aumentar la inspiración de aire en la zona de combustión.

- Se disponía de varios pilotos (tres como máximo) para determinar el impacto de las llamas de encendido en el proceso de combustión.

Las pruebas incluyeron el análisis del rendimiento del conjunto de la punta de la antorcha utilizando varios flujos de amoníaco, de uno a tres pilotos, un anillo de inyección de gas, el parabrisas extendido y combinaciones de los anteriores. La cantidad de amoníaco presente en el penacho de la antorcha se determinó utilizando una sonda calentada que tomaba muestras en una posición relativa a la temperatura medida (para garantizar que la sonda estuviera en la parte más caliente del penacho). Véase el color típico de la llama de prueba de amoníaco en la figura 3.

Las conclusiones de las pruebas fueron:

- El amoníaco arderá hasta una combustión técnicamente completa (99% o más) si la velocidad de salida en el punto de descarga de la antorcha se mantiene muy baja. La velocidad aceptable es una función del diámetro nominal de la punta de la antorcha (véase la figura 2).

- Las mayores velocidades de salida de los gases de la antorcha provocan la inspiración de demasiado aire ambiente en la zona de combustión, lo que diluye la mezcla de amoníaco/aire por debajo del límite de combustibilidad. El amoníaco tiene un límite inferior de explosividad/combustibilidad que es del 16% en el aire. Esto es en comparación con la mayoría de los hidrocarburos que tienen valores de LEL que van del 1 al 3%. Esto significa que la mezcla de amoníaco y aire puede diluirse fácilmente hasta un punto en el que el amoníaco no arda.

- El amoníaco necesita tener una fuente de ignición fiable. Esto se consigue normalmente con una llama piloto muy fiable y suficientes pilotos alrededor del perímetro de la punta de la antorcha. Si la fuente de ignición se eliminara durante las pruebas, el amoníaco no mantendría una llama estable.

- Un parabrisas es muy útil para limitar la cantidad de aire inspirado en la corriente de gas de la antorcha de amoníaco para facilitar la ignición de los gases en una zona protegida de los vientos cruzados.

- La combustión del vapor de amoníaco elimina cualquier olor a amoníaco. Este proceso también produce NOx. Cualquier mol de amoníaco producirá un mol de NOx. La temperatura de combustión en una llama de amoníaco es mucho menor que en una llama de hidrocarburo. Los NOx producidos suelen ser óxido de nitrógeno (NO) y dióxido de nitrógeno (NO2) incoloros.

Según estos resultados, el amoníaco puede quemarse en un sistema de antorcha con una eficiencia muy alta, si el sistema de antorcha está diseñado correctamente.

Consideraciones de diseño para la combustión de amoníaco

Las extensas pruebas y validaciones realizadas en las instalaciones de pruebas de Zeecogeneraron avances innovadores en las consideraciones de diseño para la combustión de gas de proceso de amoníaco.

Distribución de gases residuales en la punta

Normalmente, la parte de la antorcha denominada "punta de la antorcha" son los 3 metros superiores del sistema de antorcha. Cuando el gas residual de amoníaco entra en el cuerpo de la boca de la antorcha, el acceso al aire y la mezcla uniforme para promover la combustión desempeñan un papel fundamental en la combustión completa del compuesto. Para lograr una distribución uniforme del gas residual en todo el cuerpo de la antorcha, las puntas de antorcha de amoníaco deben incluir dispositivos de distribución de flujo para dispersar adecuadamente el gas residual, exponiendo el flujo de residuos a las fuentes de ignición, así como aumentando el acceso al aire de combustión.

Diseño de alta estabilidad y estabilización de la llama

Por ejemplo, en las puntas de antorcha típicas de los servicios públicos, los parabrisas están al ras de la salida de la punta de antorcha, y los pilotos están dispuestos en el perímetro exterior del parabrisas. Un sistema de estabilización de la llama proporciona una estabilidad uniforme de la llama para el encendido inicial, ya que el gas de alto poder calorífico puede propagar la combustión con facilidad una vez logrado el encendido inicial. Por el contrario, para la combustión de amoníaco, el diseño del parabrisas debe modificarse para garantizar que los efectos del viento se minimicen, y la interacción entre el punto de ignición, el aire y el combustible se concentre en esta zona.

Los pilotos se colocan en lugares estratégicos para aumentar la estabilidad y estar lo más cerca posible del perímetro de la punta de la antorcha para la ignición. Zeeco diseña y utiliza un sistema especial de estabilización de la llama para gases de bajo poder calorífico, como el amoníaco. Con este sistema, la punta de la antorcha, los pilotos y las lengüetas de estabilización de la llama se sincronizan para conseguir la máxima estabilidad de la llama. Todos los componentes interactúan para proporcionar una zona de combustión altamente estable, de modo que el amoníaco arda libremente y el sistema de antorcha alcance una alta DE.

Estrategias de velocidad de salida

El comportamiento físico del gas puede modificarse al quemar amoníaco en antorcha. Como se ha mencionado anteriormente, el efecto de la velocidad de salida en la combustión del gas residual de amoníaco es drástico, y pueden establecerse restricciones de diseño para promover una combustión estable. Zeeco suele optar por aumentar el diámetro del barril de la punta de la antorcha junto con el uso de aparatos de difusión para aplicaciones de amoníaco. De este modo, el amoníaco puede ralentizarse hasta una velocidad de salida aceptable y difundirse por todo el extremo de la antorcha, promoviendo una mezcla adecuada y una combustión estable en un área uniforme.

Estos sistemas necesitarán la capacidad de ventilar sus recipientes en caso de que se produzca un incendio en la instalación. Por lo tanto, los sistemas de antorcha tendrán que ser capaces de ser dimensionados y diseñados para estos fluidos. Se determinará caso por caso si estos gases deben ventilarse a un nuevo sistema de antorcha de baja presión, diseñado de forma tradicional, o dentro de un sistema existente.

La aceptación social del amoníaco es la principal preocupación de los operadores que utilizan el producto. El bajo umbral de concentración de olores alertará rápidamente a los operadores, y posiblemente a las comunidades circundantes, de una fuga o de un sistema de antorcha que no funciona bien. Si se tiene en cuenta esta preocupación en la fase de FEED, el equipo empezará a ir por el buen camino en los primeros pasos cruciales.

Discusión

Aparte del diseño de la combustión en las instalaciones de amoníaco, deben evaluarse los equipos auxiliares. Por ejemplo, los tambores de sellado líquido (LSD) se utilizan habitualmente como protección para separar el sistema de antorcha del cabezal y el equipo de aguas arriba. Dado que el amoníaco es soluble en agua, cuando una corriente de alivio que contiene amoníaco fluye a través del LSD, el agua absorberá parte del amoníaco, formando una solución corrosiva de amoníaco. A menudo, el LSD se diseña de tal manera que toda el agua se elimina con el gas residual durante un evento de quema, y el LSD se rellena al finalizar el evento de quema. En este caso, la corrosión debida a una solución de agua de amoníaco no es probable.

Sin embargo, si se prevén caudales en los que el agua no se retira ni se sustituye, puede ser necesario considerar algo más. Exigir que el LSD esté fabricado con materiales especiales, recubrir el interior del LSD, y/o mantener la calidad del agua mediante el descremado continuo y el drenaje/relleno cíclico rutinario del agua son todos los métodos posibles para reducir el efecto de las corrientes de amoníaco a través de un LSD.

Dado que las antorchas de amoníaco están diseñadas para tener bajas velocidades de salida y bajas emisiones de calor, el ruido causado por la propia antorcha debería ser mínimo. Sin embargo, los flujos de amoníaco suelen ser flujos de alta presión procedentes de los equipos anteriores de la planta. Una parte de esta caída de presión se traducirá en ruido que viajará a través de las tuberías del flujo de residuos de la planta. Dado que la punta de la antorcha es el único punto de salida de esa corriente de residuos, y debido a la característica de diseño necesaria para la punta de la antorcha, ésta puede actuar como un amplificador del ruido producido en las tuberías de aguas arriba. Los operadores que experimenten niveles de ruido inesperados en el punto de salida de una antorcha de amoníaco deben tener en cuenta la gran cantidad de caída de presión de las tuberías aguas arriba o en la fuente de alivio.

Conclusión

Hay muchos aspectos de diseño a tener en cuenta a la hora de diseñar sistemas de antorcha y equipos auxiliares para procesos de residuos de amoníaco. Con la influencia de normativas sobre emisiones más estrictas en el horizonte, el progreso hacia un diseño inherente sólido de los sistemas de antorcha para aliviar los residuos será más crucial. A través de más pruebas e innovaciones, los proveedores de sistemas de antorcha como Zeeco tendrán la oportunidad de desarrollar nuevas soluciones para proporcionar soluciones limpias, eficientes y eficaces para la quema en antorcha de las plantas de amoníaco y urea.