Actualización de un sistema de recuperación de vapores en terminales

CATEGORÍAS:

Por Gayla Broostin, septiembre de 2022

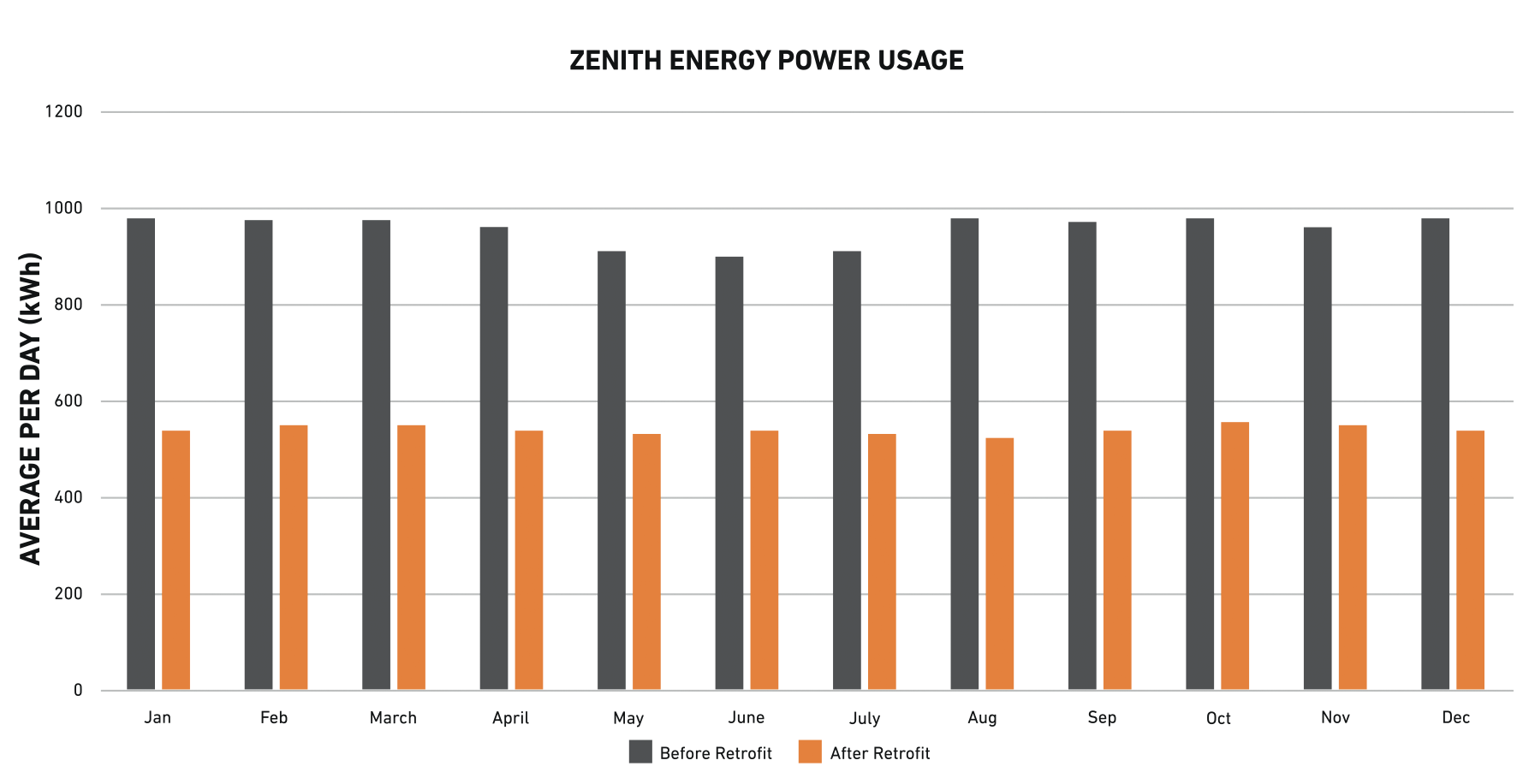

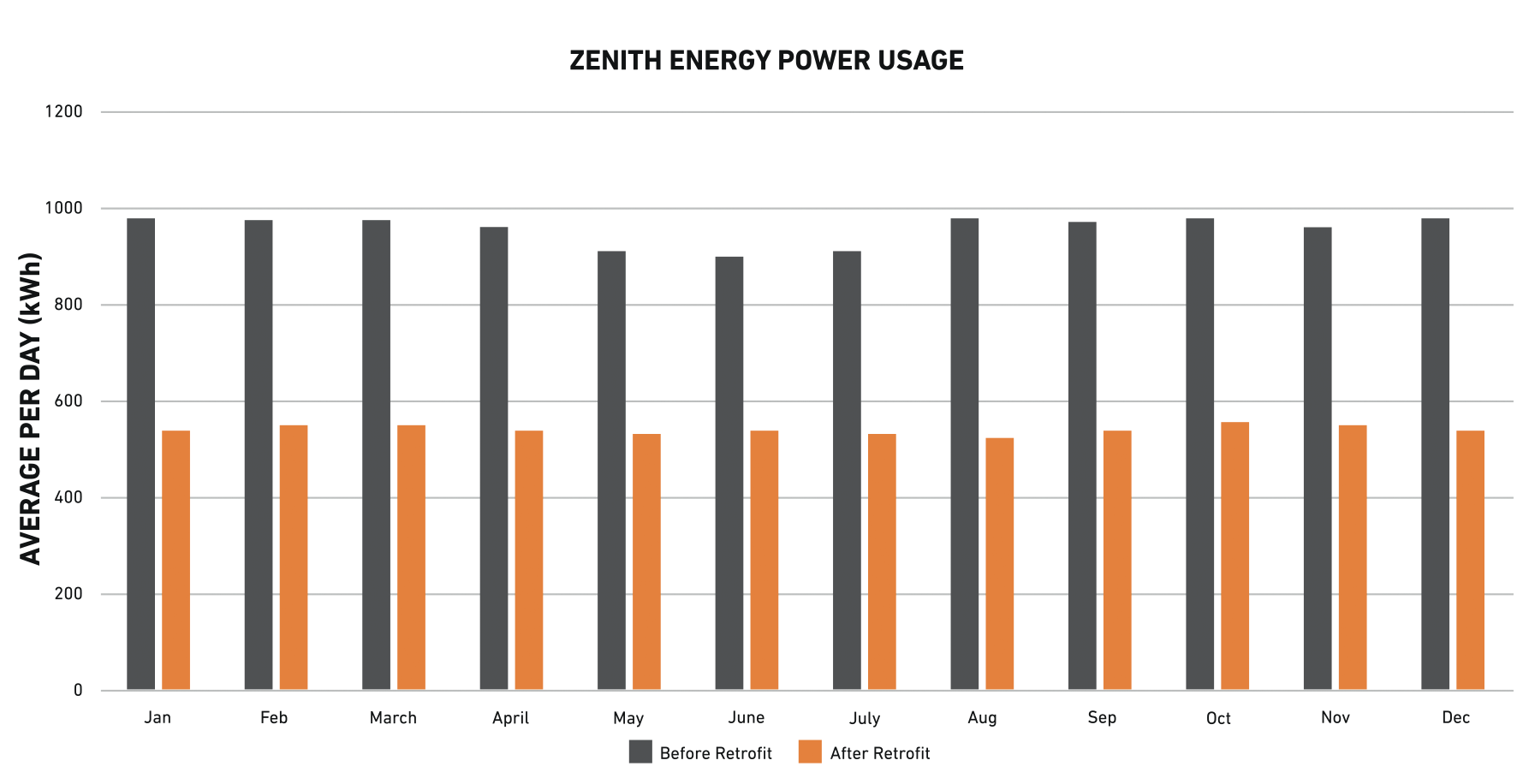

Uso de la energía de Zenith Energy antes y después de los cambios de Zeecot

Antecedentes

Los sistemas de recuperación de vapores en las instalaciones de almacenamiento de tanques se utilizan desde hace más de 40 años y se desarrollaron para cumplir la normativa ambiental, principalmente en lo que respecta al control de las emisiones de compuestos orgánicos volátiles (COV) generadas durante el trasiego de productos petrolíferos. El tratamiento de vapores también puede ser necesario debido a problemas de olores o de exposición a sustancias tóxicas.

A lo largo de los años, se han producido muchas evoluciones y mejoras en los equipos de control de vapores, no sólo en el diseño, los procesos y la eficiencia de las unidades, sino también en la capacidad de conseguir menores emisiones. Este artículo describe cómo Zeeco ayudó a una instalación de almacenamiento de tanques a realizar actualizaciones estratégicas en su unidad de recuperación de vapores (URV) existente. Estas actualizaciones mejoraron la confiabilidad del sistema y redujeron los costos de operación y la huella de carbono.

Situación

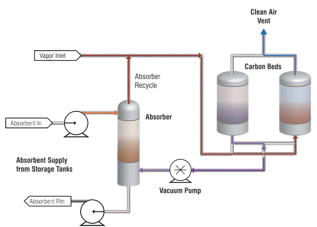

Los sistemas URV de carbón activado se utilizan ampliamente en las instalaciones de almacenamiento de tanques. Una unidad de carbón activado es esencialmente un gran sistema de filtración. Los vapores del tanque se dirigen a un lecho de carbón activado que elimina los hidrocarburos del vapor mediante un proceso llamado adsorción. Una vez que el lecho se satura de hidrocarburos, se aísla el lecho y los vapores adicionales se dirigen a un segundo lecho de carbón limpio.

El primer lecho de carbón se limpia mediante un proceso denominado regeneración, creando un vacío en el interior del lecho, lo que hace que los hidrocarburos adsorbidos se desprendan del carbón activado y se eliminen del lecho. Se necesitan una o varias bombas de vacío para regenerar el lecho y trasladar la corriente de vapor, ahora rica en hidrocarburos, a una columna de absorción. En la columna de absorción, un líquido de hidrocarburo (normalmente gasolina) entra en contacto con la corriente de vapor rica para condensar gran parte de los hidrocarburos en fase de vapor en un líquido. El líquido absorbente, que ahora contiene los hidrocarburos recuperados, se devuelve al tanque de almacenamiento de absorbentes. Por término medio, una URV de lecho de carbón típica puede recuperar aproximadamente 1-2 galones de gasolina por cada 1.000 galones de gasolina cargados.

Figura 1 - Esquema del Carbón Activado de la URV

Desafío

El paso del tiempo en muchas instalaciones de carga ha creado oportunidades para adaptar los equipos de control de vapores más antiguos a las normas actuales. También se ha producido un importante crecimiento en los mercados de distribución de gasolina, lo que ha llevado a muchos operadores de terminales a buscar soluciones para ampliar sus instalaciones. También se está pensando más en cómo las mejoras pueden no sólo mejorar las operaciones y la capacidad, sino también reducir las emisiones y la huella de carbono.

En 2020, una terminal de almacenamiento de tanques de Zenith Energy en el noreste de EE.UU. se puso en contacto con Zeeco por problemas con su actual URV de carbón activado. La terminal tiene una capacidad de almacenamiento de casi 400.000 barriles de biodiésel, butano, destilados, etanol y gasolina. Zenith Energy buscaba soluciones que le permitieran aumentar la capacidad global de carga y reducir la huella ambiental/energética y los costos operativos.

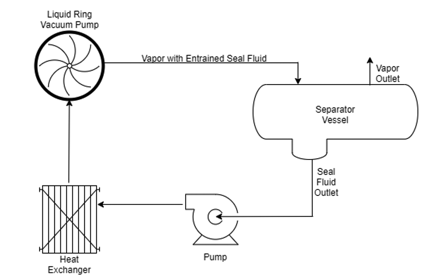

El principal problema de esta vieja URV era la bomba de vacío de anillo líquido (LRVP) del sistema y su equipo auxiliar. Como su nombre indica, las LRVP dependen de un anillo de líquido que se mantiene dentro de la carcasa de la bomba. Este líquido, a menudo denominado líquido de sellado, es una mezcla de agua y aditivos químicos necesarios para la protección contra la congelación y la corrosión. Es necesario un mantenimiento frecuente para mantener el líquido de sellado en un nivel y una mezcla adecuados.

Los vapores que salen de la bomba de vacío contendrán algo de líquido de sellado, por lo que deberán ser conducidos a una unidad separadora. El líquido de sellado procedente del separador debe ser conducido de nuevo a la bomba de vacío. También suele ser necesario un intercambiador de calor para enfriar el líquido de sellado recuperado antes de devolverlo a la bomba de vacío. Véase en la figura 2 los componentes de un sistema de manejo del fluido de sellado.

Figura 2 - Ciclo del fluido del sello LRVP

Los problemas de mantenimiento más comunes relacionados con los sistemas LRVP incluyen:

- Tratamiento regular del líquido de sellado con costosos aditivos

- Control y sustitución del líquido de sellado consumido

- Deterioro de los aditivos del líquido de sellado cuando éste se expone al vapor de etanol

- Eliminación del líquido de sellado usado

- Reparación/sustitución de los elementos internos del intercambiador de calor debido a la corrosión

- Reconstrucción de LRVP LRVP necesaria a intervalos regulares

- Mantenimiento de la bomba de líquido de sellado

Otro reto del funcionamiento de la LRVP es que estas bombas deben funcionar a la velocidad máxima de diseño en todo momento y no pueden reducirse o funcionar a velocidades reducidas. Esto hace que el consumo de energía sea mayor de lo necesario y que el mantenimiento de la bomba de vacío sea más frecuente.

El LRVP de la VRU en esta ubicación experimentó muchos de los requisitos de mantenimiento mencionados anteriormente. Además, debido a que el sistema VRU utilizaba la tecnología LRVP más antigua que no se podía bajar, tenía un uso de energía elevado y constante, incluso durante los períodos de carga reducida en la terminal.

Como esta terminal sólo tenía una VRU, el mantenimiento del sistema o una parada inesperada obligaba a la terminal a interrumpir la mayoría de las operaciones de transferencia. Esto provocaba una importante pérdida de ingresos y dificultades en la cadena de suministro.

Solución

Los operadores de la terminal pidieron a los expertos de Zeeco que propusieran soluciones que les permitieran aumentar el volumen y la velocidad de sus operaciones de carga, reducir sus costes de explotación y mantenimiento y cumplir los futuros requisitos en materia de emisiones. La solución también tendría que ser rentable y ejecutarse sin interrumpir las operaciones de la terminal.

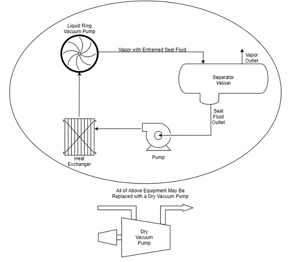

ZeecoEl plan de modernización de la terminal incluía una serie de recomendaciones para ayudar a los operadores a alcanzar sus objetivos. El principal cambio consistiría en modernizar la actual LRVP y su equipo auxiliar con una bomba de vacío de tornillo seco de última generación. La bomba de vacío de tornillo seco es más eficaz y elimina la necesidad de fluido de sellado y su correspondiente recipiente separador auxiliar, bomba e intercambiador de calor.

Figura 3 - Componentes de la bomba de vacío LRVP frente a la seca

Además, la bomba de vacío de tornillo seco puede reducirse con un accionamiento de frecuencia variable cuando no se necesita la capacidad de vacío total. Estos cambios no solo mejoraron las ineficiencias de la anterior bomba de vacío líquida, sino que también eliminaron los equipos y servicios adicionales necesarios para el funcionamiento de la bomba, lo que permitió reducir el mantenimiento, los costes de los servicios públicos y el tiempo de inactividad.

ZeecoEl equipo de Global Field Services también recomendó sustituir varias válvulas con fugas, cambiar los interruptores de presión y temperatura por transmisores y instalar un nuevo controlador lógico programable (PLC) con una pantalla de interfaz hombre-máquina (HMI) para facilitar el manejo y la supervisión de la VRU. La sustitución de las válvulas aumentó la eficacia de la recuperación, mientras que la instalación de los nuevos transmisores y el PLC permitió un control más preciso del proceso. La programación en el nuevo PLC también añadió la capacidad de que la VRU entrara en un "modo de ahorro de energía" durante los periodos de baja utilización, reduciendo en gran medida el consumo de energía y ampliando significativamente los intervalos de mantenimiento.

La incorporación del nuevo PLC y HMI también permitió al sistema registrar datos históricos como el historial de alarmas, las horas de funcionamiento de las bombas, los niveles de concentración de las emisiones de salida y las presiones, así como las tendencias de vacío y temperatura. Esto permitió generar programas de mantenimiento más precisos para los componentes individuales del sistema en función de las horas y los ciclos de funcionamiento. La información de las alarmas y las tendencias de los datos también fueron valiosas tanto para identificar problemas de funcionamiento como para la resolución de problemas.

En invierno de 2020, Zeeco comenzó la modernización y proporcionó a los operadores de la terminal un ZEECO® Zephyr™, una unidad de combustión de vapor (VCU) montada en remolque que forma parte de la amplia flota de alquiler de Zeeco. La Zephyr está diseñada para lograr una combustión sin humos para una amplia gama de caudales con una eficiencia de destrucción de COV del 99% o superior. Utilizando el Zephyr, Zeeco pudo desviar el 100% de los vapores de la VRU a la VCU, donde se quemaron de forma segura. Esto permitió a la terminal mantener la seguridad para el personal y los clientes, cumplir la normativa medioambiental y mantener la terminal funcionando a su capacidad operativa habitual mientras se realizaban los trabajos en la VRU.

Ilustración 1 - Unidad de combustión Zephyr™ en servicio mientras se completan las mejoras en la VRU

Resultados

Las actualizaciones del sistema han dado lugar a mejoras drásticas en el funcionamiento de la VRU, con un mayor rendimiento y una mayor fiabilidad. El modo de ahorro de energía también ha reducido el uso de energía eléctrica de la VRU en más de un 40% (véase la figura 3). Los niveles de emisiones también se redujeron significativamente, lo que permite a la unidad cumplir ya con las normativas más estrictas que se espera que se apliquen en el futuro. Estas mejoras también están en consonancia con los actuales criterios medioambientales, sociales y de gobernanza (ESG). Desde el punto de vista financiero, la actualización también fue un éxito. El retorno de la inversión (ROI) para la modernización completa fue inferior a dos años.

Zenith tomó la iniciativa de mejorar su sistema VRU y se benefició en múltiples áreas sin requerir ningún tiempo de inactividad para la instalación.

Figura 3: Consumo de energía de Zenith Energy antes y después de la adaptación